содержание .. 1 2 3 4 5 6 7 8 9 10 ..

§ 8.

Колесная пара и редуктор вагона Т-3 - часть 1

Колесная пара вагона Т-3 состоит из оси и напрессованных на нее двух

колес. Все четыре колесные пары являются ведущими, для чего на ось

напрессована ведомая шестерня с редуктором, а вся ось между центрами

колес размещается внутри кожуха редуктора.

Ось колесной пары вагона Т-3 (рис. 15) изготовлена из легированной

хромо-молибденовой стали. Длина оси 1660 — 0,4 мм, диаметр оси

переменный, от 100 до 110 мм. На шейку 5 напрессована ступица ведомого

зубчатого колеса редуктора. На шейке 4 смонтированы два однорядных

шариковых подшипника, а на шейке 6 один такой же подшипник, положение

которого фиксируется дистанционной втулкой. На шейках 2 и 7 установлены

радиально-сферические двухрядные роликовые

подшипники внутренних осевых букс. Шейка 3 предназначена для напрессовки

на нее медного заземляющего кольца, а шейки 1 и 8 являются подступнчными

частями оси, на них напрессованы ступицы подрезиненных колес.

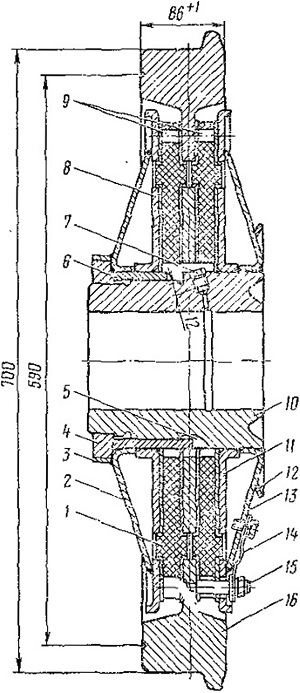

Подрезиненное колесо (рис. 16) имеет диаметр по кругу катания 700 мм.

Оно состоит из основной стальной ступицы 10 с приваренными к ней

штампованным упорным диском 11 и усиливающим коническим диском 13, двух

резиновых вкладышей 1, моноблока 16, съемного штампованного нажимного

диска 5 с при-варенными к нему усиливающим коническим диском 2 и

направляющей втулкой или, как ее называют, дополнительной ступицей 6.

Соответствующее давление, необходимое для сжатия эластичных вкладышей

между дисками и колесным центром, обеспечивается гайкой 4, которая в

затянутом состоянии фиксируется двумя приваренными планками 3.

Рис. 15. Ось колесной пары

Рис. 16. Подрезиненное колесо

Каждое колесо имеет два гибких заземляющих соединения 14, которые

электрически надежно соединяют моноблок через отверстие 9 специальной

цапфой 15

с усиливающим диском. Наконечники соединения и места соприкосновения их на моноблоке и диске тщательно пролужены оловом. Заземляющее соединение после монтажа не должно касаться ни диска, из моноблока. Его изготовляют из медной плетенки площадью сечения 25 мм2. Оно не должно иметь поверхностной изоляции или окраски, так как при этом ухудшается его гибкость и условия визуального контроля обрыва жил плетенки.

Для облегчения процесса распрессовки колесной пары

(снятие ступицы колеса с оси) предусмотрено специальное сверление, в

ступице с резьбой 1/4" под наконечник ручного пресса, с целью подачи

масла под давлением на распрессуемую поверхность. Отверстие заглушено

резьбовой пробкой 7.

Диски упорный и нажимной штампованные и после механической обработки имеют толщину не менее 6,4 мм. Они имеют 12 отверстий диаметром 25,4 мм, равномерно расположенных по образующей окружности. В эти отверстия входят выступы-фиксаторы резиновых пластичных вкладышей. Наружная торцовая кромка направляющей втулки коническая, что позволяет центровать ее гайкой при сборке колеса. Внутренний диаметр направляющей втулки обеспечивает еетсвободную посадку на основную ступицу с зазором не более 0,2 мм. Для взаимного соединения направляющей втулки и основной ступицы предусмотрены у втулки Два удлиненных выступа (уса), которые с натягом 0,125 мм входят в пазы 5 ступицы. Для предохранения буксовых подшипников от стекающей с колеса воды на внутреннем диске приварено водоотражающее кольцо 12.

Основная ступица растачивается до размера,

обеспечивающего прессовую посадку ее на ось с усилием 392—735 кН (40— 75

тс). На внутреннем торце ступицы выточен разгрузочный паз 5 для

уменьшения действия ударной нагрузки на ось.

Эластичный вкладыш представляет собой резиновый диск, вулканизированный

между двумя стальными, толщиной 3 мм дисками, на поверхности которых

имеется 12 выштампованных втулок диаметром 25 мм и высотой 4 мм для

выступов-фиксаторов резинового диска. При сборе колеса выступы

эластичного вкладыша входят в отверстия упорного и нажимного дисков и в

отверстия колесного центра (шейки моноблока). Все радиальные,

тангенциальные и аксиальные силы, действующие на колесо, передаются

упруго через эластичные вкладыши. Часть этих сил воспринимают на себя

выступы эластичных вкладышей.

С аналогичными колесами поставлялись из ЧССР трамвайные вагоны Т-3 до

1970 г. Вагоны Т-3 более позднего выпуска имеют колесный центр,

выполненный в виде цельнокатанного моноблока, где бандаж и центр колеса

представляют одно целое. Очертание поверхности катания моноблока

аналогично очертанию бандажа как импортных, так и отечественных вагонов.

По мере износа моноблока в процессе эксплуатации производится его

обточка для восстановления толщины и высоты реборды и профиля

поверхности катания и когда моноблок будет изношен до диаметра, равного

600 мм, что отмечено на внешнем торце моноблока контрольной риской, он

протачивается для насадки на него съемного бандажа (рис. 17). С учетом

установленного заводом натяга насадку бандажа производят без постановки

стопорного кольца. Диаметр по поверхности катания моноблока или бандажа

колесной пары вагонов Т-3, как и отечественных вагонов, равен 700 мм,

ширина

обода моноблока 86 мм, высота реборды 18 [мм. Разница диаметров по кругу

катания двух новых колес одной колесной пары допускается в пределах не

более 0,5 мм.

Между внутренними гранями моноблока у сформированной колесной пары

должно быть расстояние 1474 мм при ширине колеи 1524 мм и 1385 мм при

ширине колеи 1435 мм. Отклонения от этих размеров у вновь сформированных

колесных пар допускается не более двух мм.

Измерения этих размеров осуществляют в двух диаметрально противоположных

местах.

Рис, 17. Колесный диск со съемным бандажом:

1 — диск; 2 — бандаж

Бандажи изготовляют из специальной стали ковкой на

молотах или прессах с последующей прокаткой. Поверхность катания бандажа

трамвайной колесной пары имеет цилиндрическую форму. Практика

показывает, что по мере износа поверхность бандажа приобретает

коническую форму. Бандажи колесных пар железнодорожного подвижного

состава также имеют коническую форму. Академией коммунального хозяйства

выполнена научно-иссле-довательная работа, в ходе которой проведены

многочисленные эксперименты по определению оптимального профиля бандажа

колесной пары трамвая. Авторы работ пришли к выводу, что наиболее

целесообразной формой профиля бандажа является конусная с уклоном I :

20. На основании выполненной Академией работы внесено предложение о

пересмотре стандартов на трамвайные бандажи и рельсы с целью изменения

профиля поверхности катания как бандажа, так и рельса. Реборда

направляет движение колеса по рельсу. Исследование, проведенное

лабораторией Академии коммунального хозяйства на трамвае г. Москвы,

показало также, что на современном подвижном составе необходимо

нормирование углов наклона внутренних и внешних образующих к горизонту.

В табл. 2 приведены предельные угль/ наклона образующих реборды к

горизонту.

Таблица 2

Предельные значения угла, в град

|

Колесная пара |

Наружная сторона |

Внутренняя |

|

|

реборды |

сторона реборды |

|

Первая и третья |

60/60 * |

65/85 |

|

Вторая и четвертая |

57/82 |

60/87 |

* В числителе наименьшее, а в знаменателе наибольшее значение.

Расточку бандажа выполняют до размера,

обеспечивающего всю насадку на колесный центр в горячем состоянии с

натягом.

Натяг

Δ = (0,001-----0,0015) D (здесь D — диаметр обода колесного

центра).

Перед насадкой бандаж нагревают до 275—320° С, что

позволяет свободно надеть его на центр и в то же время обеспечивает

после охлаждения бандажа плотную его посадку.

содержание .. 1 2 3 4 5 6 7 8 9 10 ..