содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

МоАЗ-4055. СИСТЕМА ТОРМОЗНАЯ

Тормозная система предназначена для снижения скорости МоАЗ-4055, быстрой ее остановки и удержания ее на стоянках.

МоАЗ-4055 оборудована рабочим, резервным (запасным) и стояночным тормозами. Привод рабочего тормоза - пневмогидравлический, резервного, запасного и стояночного тормозов - пневматический.

МоАЗ-4055. Тормоз рабочий (ножной)

Рабочий тормоз предназначен для служебных торможений МоАЗ-4055 и состоит из колесных многодисковых тормозных механизмов и их привода.

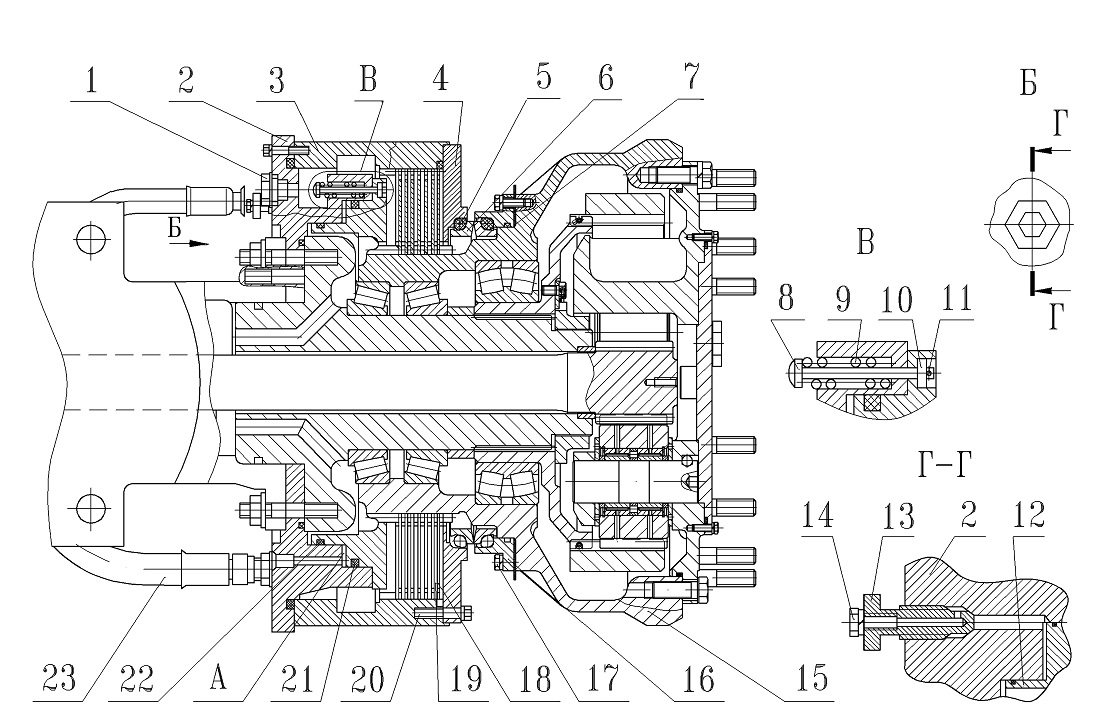

Устройство колесного многодискового тормозного механизма показано на рисунке 3.8.1.

К фланцу картера моста вместе с цапфой прикреплен суппорт 2. К суппорту крепится корпус тормоза 3, на внутренних шлицах которого посажены неподвижные диски 18. Подвижные диски 19 посажены на шлицах ступицы 15.

Неподвижные диски 18 и подвижные диски 19 образуют пакет, который прижимается поршнем 12 к крышке тормоза 4, прикрепленной к корпусу 3. Поршень 12 перемещается по внутренней полированной поверхности суппорта 2, который вместе с поршнем образуют своеобразный кольцевой гидравлический цилиндр. Для возврата поршня в исходное положение служат пружины 9.

Полость многодискового тормоза моста составляет одно целое со всеми внутренними полостями моста: колесной передачи, редуктора и т.д. Масло, заливаемое в мост и служащее для смазки подшипников и шестерен ведущего моста, одновременно служит для охлаждения многодискового тормоза.

Для лучшего перетекания масла из горячей зоны в зону с более холодным маслом служат дренажные отверстия в цапфах, ступицах колес и дренажные рукава 22. Для предотвращения вытекания масла из полости ступицы, многодискового тормоза, колесной передачи служат подвижные и неподвижные стальные уплотнительные кольца 6, вращающиеся друг относительно друга и поджимаемые резиновыми кольцами 5. Усилие поджима регулируется набором регулировочных прокладок 7 установленных между крышкой 16 ступицы и самой ступицей 15.

Рисунок 3.8.1 - Тормоз многодисковый рабочий (колесный)

1,14 - пробка; 2 - суппорт; 3 - корпус тормоза; 4 -

крышка тормоза; 5 - кольцо резиновое; 6 - кольцо уплотнитель-ное; 7 -

набор регулировочых прокладок; 8 - палей; 9 - пружина; 10 - шайба; 11 -

шплинт; 12 - поршень; 13 - клапан прокачки; 15 - ступица; 16 - крышка;

17, 20 - болт; 18 - диск неподвижный; 19 - диск подвижный; 21, 22 -

уплотне-ние; 23 - рукав дренажный; ;А - полость

Каждая прокладка состоит из двух полуколец, что обеспечивает возможность проводить регулировку без снятия ступицы.

Для предотвращения перетекания рабочей жидкости из полости «А» в масляные полости ступицы и многодискового тормоза служат резиновые уплотнения 21 и 22.

Для подачи рабочей жидкости под давлением в кольцевой гидравлический цилиндр колесного многодискового тормозного механизма служит главный тормозной цилиндр, устройство которого показано на рисунке 3.8.2.

|

Рисунок 3.8.2 - Цилиндр главный тормозной 1 - манжета пневматическая; 2 - поршень пневматический; 3, 9, 12 - кольцо уплотнительное; 4 - манжета гидравлическая; 5 - отверстие компенсационное; 6 - ниппель; 7 - рукав соединительный; 8, 11 - пробка; 10 - корпус качающегося клапана; 13 - крышка картера; 14 - клапан качающийся; 15 - пружина качающегося клапана; 16 - картер; 17 - поршень гидравлический; 18 - фильтр; 19 - пружина; 20 - крышка; А, Б, В - полость |

В нейтральном положении педали тормоза тормозная жидкость (амортизационная жидкость), находящаяся в резервуарах заправочных поз.34, 18 (рис. 3.8.10) сообщается через рукав соединительный 7 и клапан 14 с полостью «В» и «Б» главного тормозного цилиндра (рис. 3.8.2) рабочих тормозов передних и задних колес.

При торможении сжатый воздух от тормозного крана или ускорительного клапана поступает в полость «А» (рисунок 3.8.2) главного тормозного цилиндра и давит на пневматический поршень 2. Этот поршень, сжимая пружину 19, перемещается вправо вместе с гидравлическим поршнем 17. Под действием пружины 15 и возрастающего в полости «Б» гидравлического давления, качающийся клапан 14 прижимается к седлу и перекрывает компенсационное отверстие 5, разобщая полости «Б» и «В». Жидкость под давлением из полости «Б» поступает в кольцевую полость «А» (рисунок 3.8.1) колесного тормозного механизма. Давление в кольцевой полости возрастает, поршень 13 колесного многодискового тормоза сжимает пакет дисков и вследствие сил трения между подвижными и неподвижными дисками, происходит затормаживание ступицы колеса и, следовательно, всей машины.

При отпускании педали тормоза воздух из полости «А» (рисунок 3.8.2) главного тормозного цилиндра через тормозной кран или ускорительный клапан выпускается в атмосферу, поршни 2 и 17 под воздействием пружины 19 и давления жидкости в полости «Б», создаваемого действием возвратных пружин 3 (рисунок 3.8.1) на кольцевой поршень 13 в колесном тормозе, возвращаются в исходное положение, одновременно возвращается в исходное положение поршень 13, давление на диски 17 и 18 прекращается, тормоз растормаживается.

Гидравлический поршень 17 (рисунок 3.8.2) при возвращении в исходное положение своим упором перекашивает шток качающегося клапана 14, открывая компенсационное отверстие 5 и соединяет полости «Б» и «В».

Тормозная жидкость (масло) из заправочного резервуара 28, 39 (см. рисунок 3.8.10) свободно перетекает по рукавам в полость «В» (рисунок 3.8.2) и через компенсационное отверстие 5 в полость «Б», компенсируя возможные утечки жидкости из гидравлической части привода многодискового тормоза.

Ежедневно перед выездом на линию необходимо проверить уровень тормозной жидкости (масла) в заправочных резервуарах и работу колесных многодисковых тормозов. При плавном нажатии на тормозную педаль торможение должно нарастать плавно, без рывков. Колеса, расположенные на одной оси, должны затормозиться одновременно.

ЗАПРЕЩАЕТСЯ ЭКСПЛУАТАЦИЯ МоАЗ-4055 С НЕИСПРАВНЫМИ ИЛИ НЕЭФФЕКТИВНО РАБОТАЮЩИМИ ТОРМОЗАМИ.

Одной из основных причин неэффективной работы многодисковых тормозов является наличие воздуха в гидравлической части привода.

Для удаления воздуха из гидропривода (прокачки гидропривода) необходимо:

- довести давление воздуха в рабочих контурах не ниже 0,6 МПа (6 кгс/см );

- заполнить тормозной жидкостью (маслом) заправочные резервуары 28, 39 (см. рисунок 3.8.10) переднего и заднего моста;

- очистить от грязи и пыли клапан прокачки 12 (рисунок 3.8.1), находящийся в верхней части суппорта 1, и пробку 11;

- вывернуть из клапана прокачки 12 пробку 11 и завернуть в клапан шланг (из комплекта инструмента) для прокачки тормозов и опустить его конец в чистый прозрачный сосуд емкостью не менее 1,5 л, частично заполненный тормозной жидкостью;

- нажать на тормозную педаль и удерживать ее в нажатом положении;

- отвернуть на 1/4 - 1/3 оборота клапан 12;

- после вытекания жидкости и пузырьков воздуха из шланга, завернуть клапан 12 прокачки и отпустить педаль тормоза;

- повторять эту операцию до прекращения выхода пузырьков воздуха;

- после завершения операции завернуть клапан 12 прокачки до упора, снять шланг, вытереть клапан 12 насухо и завернуть пробку 11 в клапан 12.

Прокачку производить до полного удаления воздуха из колесных тормозных кольцевых цилиндров. Необходимо следить за тем, чтобы уровень жидкости в заправочных резервуарах был на достаточном уровне и давление воздуха в рабочих контурах пневматической части привода не опускалось ниже 0,4 МПа (4 кгс/см ). По окончании операции восстановить уровень жидкости в заправочных резервуарах (в пределах от 40 до 70 мм ниже горловины заправочного резервуара).

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..