содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

9.6.

Вагоны промышленного транспорта зарубежных

железных дорог - часть 1

Опыт США и Канады представляет наибольший интерес для советского

вагоностроения. Здесь давно сформировалась высокоразвитая промышленность

по производству грузовых вагонов всех типов. К тому же масштабы и

условия перевозок грузов в этих стра-нах наиболее близки к условиям

нашей страны.

Особенность вагоностроения США и Канады — повышение грузоподъемности

вагонов (общего назначения и специализированных) не в результате

увеличения их осности, а путем увеличения нагрузок от оси на рельсы.

Строятся в основном четырехосные вагоны (ширина колеи 1435 мм),

грузоподъемность которых достигает 113 т. Для большинства большегрузных

вагонов осевые нагрузки равны 281—326 кН (28,5—33 тс).

Большое внимание уделяется повышению надежности вагонов, сокращению

эксплуатационных расходов на ремонт и техническое обслуживание. Эта цель

достигается прежде всего совершенствованием технологии изготовления и

повышением исходной прочности вагонов. Например, тара современного

четырехосного вагона США в среднем равна 27—28 т (в зависимости от

объема кузова изменяется в пределах от 24 до 30 т), т. е. значительно

выше, чем у наших вагонов. Однако

из-за большей грузоподъемности вагона масса тары на единицу

грузоподъемности в США чаще ниже.

Все вагоны оборудованы автосцепкой, преимущественно жесткого типа, и

автоматическими пневмотормозами.

Что касается ходовых частей, то большинство из них по конструкции

подобны нашим тележкам типа ЦНИИ-ХЗ-О. Они имеют стальные литые рамы,

центральное рессорное подвешивание (с витыми двухрядными пружинами) и

фрикционные (в основном клиновые) гасители колебаний. Буксовый узел с

подшипниками качения или скольжения. Диаметр колеса равен 838 мм

(грузоподъемность вагона 63,5 т), 914 мм (грузоподъемность 81,7—90,7 т)

и 965 мм (грузоподъемность 113,4 т).

Основные технические данные универсальных грузовых вагонов США и Канады

приведены в табл. 9.5. Анализ их показывает, что увеличение объе-мов

кузовов, а следовательно, и грузоподъемности, по сравнению с

отечественными конструкциями достигнуто за счет существенного удлинения

вагонов.

Таблица 9.5. Основные технические характеристики. универсальных четырехосных грузовых вагонов США и Канады

|

Параметр |

|

|

|

|

Тип |

вагона |

|

|

|

|

|

|

Крытый |

|

Полувагон |

. |

Платформа |

|||||||

|

Грузоподъемность, т |

63,5 |

63,5 |

63,5 |

90,7 |

81,6 |

63,5* |

90,7* |

91,6* |

91,6** |

63,5 |

63,5 |

|

Тара, т |

25,4 |

36,1 |

46,7 |

38,5 |

35 |

36,4 • |

27,26 |

27,7 |

27,67 |

27,9 |

30,5 |

|

Объем кузова, м3 |

140 |

130 |

283,2 |

170 |

174 |

50,7 |

113,3 |

63,5 |

113,3 |

— |

— |

|

База вагона, мм |

12 047 |

12 047 |

19 507 |

— |

— |

13 258 |

12310 |

13 259 |

12 340 |

13182 |

13 536 |

|

Длина вагона, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

по осям сцепления автосцепок |

16 700 |

18 380 |

28 540 |

21 550 |

21 550 |

16 840 |

16 200 |

17 386 |

16167 |

17 296 |

19 761 |

|

по раме |

15 400 |

15 300 |

25 760 |

18 500 |

18515 |

10 001 |

15 380 |

16 586 |

15367 |

16 306 |

18 287 |

|

Наружная ширина, мм |

3005 |

3005 |

З010 |

3005 |

3200 |

3159 |

3250 |

3162 |

3248 |

3048 |

3200 |

|

Высота от уровня головок рельсов, мм |

4570 |

4600 |

5182 |

4650 |

4590 |

2245 |

3900 |

2443 |

3729 |

1964 |

1641 |

|

Высота кузова внутри, мм |

3200 |

3000 |

3990 |

3280 |

3302 |

1110 |

2900 |

1372 |

2657 |

— |

— |

|

Ширина дверного проема в свету, мм |

2740 |

3200 |

6100 |

4880 |

2743 |

— |

— |

— |

— |

— |

— |

|

Нагрузка от оси на рельсы, кН (тс) |

218 (22,2) |

244 (24,9) |

270 (27,55) |

317 (32,3) |

286 (29,17) |

245 (25) |

289 (29,47) |

294 (30) |

294 (30) |

224 (22,86) |

229 (23,4) |

* — с низкими бортами; **—с высокими бортами.

Крытые вагоны на железных дорогах США и Канады получили наибо-лее

широкое распространение. В последние годы строятся четырехосные крытые

вагоны (рис. 9.18) грузоподъемностью 63,5 и 90,7 т. Основной их

поставщик — вагоностроительная фирма «Пуллман-Стандарт», которая

производит более четверти грузовых вагонов США.

У вагонов грузоподъемностью 63,5 т объем кузова равен 130—149 м3, а для

легковесных промышленных грузов (например, части легковых автомобилей)—

283 м3. Для перевозок грузов повышенной плотности (штучные, хрупкие,

грузы на поддонах) используют вагоны грузоподъемностью 90,7 т с объемом

кузова 140—182,5 м3. В эксплуатационном парке имеются также ранее

строившиеся крытые вагоны грузоподъемностью 69,84; 81,6;

103,87 т.

Все крытые вагоны США имеют цельнометаллические кузова, преимущественно

клепано-сварной конструкции из низколегированных сталей. Иногда двери и

крыши вагонов изготавливаются из алюминиевых сплавов. Элементы рамы и

кузова выполнены

из гнутых и прокатных профилей и листового металла.

Металлическая обшивка боковых стен толщиной 2,5— 4 мм гладкая или

гофрированная. Торцовые стены по высоте сварены из нижнего и верхнего

гофрированных листов толщиной соответственно 6,3 и 4,8 мм. Изнутри

торцовые стены обшиты гладким стальным листом толщиной 4,7 мм. Крыша с

верхней обвязкой боковых стен и торцовая стена с угловыми стойками

соединяются с помощью заклепок, иногда с помощью электросварки. По

мнению специалистов фирмы «Пуллман-Стандарт», сборка кузова клепкой

обеспечивает более надежное соединение его узлов, а также снижает

эксплуатационные расходы по ремонту и сборке кузовов.

Боковые стены и крыша крытых вагонов в отличие от отечественных вагонов

не имеют люков. В каждой боковой стене предусмотрен проем для заезда

внутрь кузова автопогрузчика. Проем плотно закрывается специальной

самоуплотняющейся откатной дверью (рис. 9.19). Гофрированная обшивка

двери изготовлена из марте-новской стали толщиной 1,9 мм. Поворотом

штурвала открывается или закрывается дверь посредством специального

защелкового устройства. Перемещается дверь с помощью роликов,

укрепленных в подшипниках верхней части двери. Два кронштейна нежестко

фиксируют нижнюю часть двери. Через отверстия кронштейнов проходит

круглый пруток, концы которого закреплены на боковой стене. Таким

образом, дверь может свободно поворачиваться вокруг продольной оси

прутка и перемещаться вдоль нее.

- Пол крытого вагона (рис. 9.20) стальной. Он надежен и долговечен в

эксплуатации, приспособлен для транспортировки различных грузов и

позволяет сократить время на ремонт или замену его.

Рис. 9.20. Металлический пол крытого вагона фирмы « П у л л м а н -Ста н да рт».

Каждая стальная секция 1 пола шириной 203 мм отштампована нз листа толщиной 3,5 мм и имеет но краям желобчатые отбуртовки 3, которыми она стыкуется с соседними секциями. В месте стыка соседних секций образуется небольшой зазор 2 сложной конфигурации. Забивая большие гвозди в зазор, можно укреплять груз в вагоне. При этом удерживающая сила для гвоздя намного выше, чем в деревянном полу. К тому же удаление гвоздей из пола не приводит к его повреждению. Для изоляции кузова от наружной пыли и влаги зазор заполняют специальным вязким веществом.

Рис. 9.21. Общий вид плавающей хребтовой балки.

Каждая секция по всей длине подкрепляется

приваренной к ней омегообразной балочкой 4, благодаря чему установка

тяжелых грузов не деформирует пол. От вилочных погрузчиков на иол

допускается вертикальная сосредоточенная нагрузка 222 кН (22,6 тс).

По мере роста массы и скорости поездов одной из важнейших является

проблема защиты груза и конструкции вагона от. действия ударных

продольных усилий. Специалисты фирмы «Пул-лман-Стандарт» решили эту

проблему путем применения эффективного поглощающего устройства в виде

плавающей хребтовой балки (рис. 9.21), состоящей из двух частей —

подвижной

1 и неподвижной 2, выполненных из зетобразных профилей. В центре

подвижной балки, между ее вертикальными стенками, расположен

гидравлический поглощающий аппарат 5 большой энергоемкости. Ход аппарата

равен 508 или 762 мм. По обоим концам аппарата установлены опорные плиты

4. Каждая, плита упирается в центральное вертикальное ребро 8 и

клиновидные горизонтальные ребра 3, приваренные к вертикальным стенкам

неподвижной балки 2 и проходящие через соответствующие прорези в

верти-кальных стенках подвижной балки 1. На этих стенках имеются жесткие

выступы 7, расположенные выше и ниже ребер 3.

При соударении вагонов подвижная балка перемещается в направлении удара.

При этом сжимающее усилие через выступы 7 передается на плиту 4 и далее

на торец поглощающего аппарата. Противоположный торец аппарата

неподвижен, так как соприкасающаяся с ним опорная плита 4 жестко

упирается центральное 8 и горизонтальное 3 ребра. После снятия нагрузки

подвижная хребтовая балка возвращается в первоначальное положение иод

действием двух возвратных пружин 6. Одна из пружин имеет правую навивку,

а другая — левую, что исключает появление крутящих моментов в аппарате.

Помимо крытых вагонов плавающей хребтовой балкой оборудованы и другие

грузовые вагоны, в частности платформы. В эксплуатации находится свыше

30 ООО вагонов с плавающей хребтовой балкой. Длина таких ваго* нов по

осям сцепления автосцепок большая по сравнению с обычными (с неподвижной

хребтовой балкой).

На железных дорогах США и Канады эксплуатируется большое число

по-лувагонов. В отличие от отечественных они менее универсальны. Иными

словами, номенклатура перевозимых в них грузов ограничена. Критерием

ограничения является плотность груза. Полувагоны с высокими бортами

(рис. 9.22) предназначены для легковесных грузов (уголь и подобные

насыпные грузы с насыпной массой до 1,5 т/м3).

При перевозке грузов повышенной плотности (руда, черные металлы)

используются полувагоны с низкими бортами.

Наиболее распространены четырехосные полувагоны грузоподъемностью 63,5;

90,7; 91,6 т, причем значительное число полувагонов построено с глухим

полом (без разгрузочных люков). Они эксплуатируются в маршрутных поездах

и разгружаются вагоноопрокиды-вателями. Параметры полувагонов приведены

в табл. 9.5.

При строительстве полувагонов с глухим полом широко используются

высокопрочные коррозионно-стойкие стали с повышенным содержанием меди.

Изготавливаются также кузова из алюминиевых сплавов, обеспечиваю-щих в

три раза большую долговечность кузова по сравнению со стальным.

Стальная рама полувагона состоит из хребтовой, шкворневых, промежуточных

и концевых балок. В отличие от отечественных полувагонов хребтовая балйа,

как правило, проходит не по всей длине рамы, а только между шкворневыми

балками. В консольных частях рамы установлены жесткие литые концевые

узлы для размещения поглощающих аппаратов автосцепки.

Боковые стены кузова клепаной кон-струкции имеют вертикальные стойки

переменного сечения, мощные обвязочные пояса и стальную гладкую обшивку

толщиной 4,8 — 6,3 мм. Стойки и обвязка изготавливаются из

холоднокатаных профилей. С обшивкой они соединяются заклепками.

Торцовые стены сварены из листов гофрированной стали (высота гофра 102

мм). Для улучшения условий разгрузки торцовая стена с внутренней стороны

покрыта гладким листом толщиной 6 мм. К угловым стойкам она крепится

клепкой.

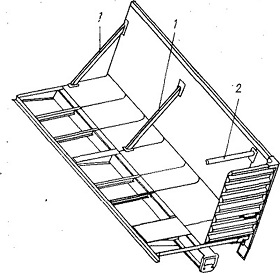

Рис. 9.23. Усиленный кузов полувагона

конструкции фирмы «Пуллман-Стандарт».

Пол вагона состоит из стальных листов толщиной 6 — 8 мм, которые сварены

между собой встык и приварены к верхним листам шкворневых и поперечных

балок. Для удаления влаги в полу предусмотрены отверстия диаметром 24,5

мм.

Чтобы увеличить поперечную жесткость кузова при распоре сыпучим грузом и

ударе о привалочную стенку вагоноопрокидывателя, на большинстве

полувагонов кузов усилен дополнительными элементами (рис. 9.23):

внутренними раскосами 1 и верхними поперечными связями 2. Раскосы 1

замкнутого прямоугольного сечения устанавливаются между стойками боковой

стены и поперечными балками. Связи 2 расположены над шкворневыми

балками. Они изготовлены из труб диаметром 152 мм. К обоим концам труб

приварены прямоугольные фланцы, которые заклепками соединены со

шкворневыми стойками боковой стены.

Для отечественных универсальных полувагонов, перевозящих помимо насыпных

и навалочных грузов лес, сельскохозяйственную технику, грузы

в ящичной упаковке, применение раскосов и верхних

связей уменьшило бы степень универсализации их. Что же касается

проектирования полувагонов с глухим полом для насыпных грузов, то,

безусловно, названные конструктивные решения представляют определенный

интерес.

Для лучшего высыпания груза из полувагона кузов часто выполняют

уширенным кверху, а места сопряжения стен и иола по возможности с

плавными переходами (что, в свою очередь, увеличивает прочность

соединения элементов кузова). Помимо того, внутренние поверхност-обшивки

покрывают специальными веществами, ухудшающими сцепляемость груза со

стенами кузова.

На промышленных железных дорогах карьерного транспорта эксплуатируются

также ранее строившиеся шес-тиосные полувагоны с глухим полом,

использующиеся при транспортировке угля. Грузоподъемность шестносного

полувагона 109 т, объем кузова 109,3 м3.

В парке вагонов промышленного транспорта США и Канады значительный

удельный вес имеют платформы. Универсальные четырехосные платформы

грузоподъемностью 63,5 т транспортируют длинномерные грузы,

сельскохозяйственную технику, грузы в ящичной упаковке и другие грузы,

не требующие защиты от атмосферных осадков.

Характерная особенность конструкции платформы — отсутствие продольных и

торцовых бортов.

Рама современной платформы сварная (в старых конструкциях — литая).

Хребтовая и боковые балки рамы имеют форму бруса равного сопротивления

изгибу. Настил иола может быть металлическим и деревянным. С каждой

стороны платформы на продольной балке имеются скобы для установки

вертикальных стоек и специальные

карманы с крепящими устройствами и цепями.

Платформы для хрупких грузов оборудованы плавающей хребтовой балкой.

Наряду со всемерной унификацией конструкций в современном вагоностроении

США и Канады получила практическое применение и противоположная

тенденция — создание специализированных вагонов, приспособленных для

наиболее успешного выполнения всего цикла погрузочных, перевозочных и

разгрузочных операций с определенными грузами. Анализ структуры парка

грузовых вагонов за последние 10 лет свидетельствует о том, что доля

универсальных вагонов систематически снижается, а процент

специализированных вагонов постоянно увеличивается. Основные причины

быстрого увеличения числа специализированных вагонов: полное

использование их грузоподъемности; автоматизация и механизация

погрузочно-разгрузочных работ; ускорение доставки и повышение

сохранности грузов; большая про-изводительность (при расчете как на

физический вагон, так и на тонну грузоподъемности) .

Особенно распространена специализация вагонного парка в горнодобывающей,

металлургической, машиностроительной и химической отраслях

промышленности. Здесь эксплуатируются саморазгружающиеся вагоны-хопперы

(крытые и открытые), думпкары, платформы и цистерны.

Большим спросом пользуются к р ы-тые хопперы (рис. 9.24) для бестарной

перевозки насыпных грузов, требующих защиты от атмосферных воздействий

(зерно, цемент, химикаты, минеральные удобрения и пр.). Эти вагоны

строятся в виде многочисленных модификаций с различным числом

разгрузочных и загрузочных люков, с хребтовыми балками и без них. Объем

кузова и углы наклона его стен выбираются в зависимости от свойств

перевозимых материалов.

Грузоподъемность четырехосных крытых хопперов равна в основном

90,7 т, а также 88; 94,12 и 107,5 т. Объ-емы кузовов 84,95—164,2 м3.

Основные технические данные этих вагонов приведены в табл. 9.6.

Кузова крытых хопперов сварной конструкции, иногда клепано-сварной.

Поперечное сечение кузова прямоугольное или грушевидной формы. Основное

преимущество хоппера с грушевидным кузовом — очень высокий коэффициент

заполнения вагона (97%). К тому же гладкая внутренняя поверхность кузова

исключает задержку груза при высыпании его. Кузов хоппера в зависимости

от объема делится на две, три или четыре части, к которым снизу

примыкают бункера (угол наклона стенок 43, 45 или 50°) с разгрузочными

люками. Последние оборудованы крышками п обеспечивают разгрузку вагона в

межрельсовое пространство или в приемные устройства промышленных

предприятий, расположенные сбоку от рельсовых ниток. Разгрузка

гравитационная или пневматическая. При гравитационной разгрузке часто

используют вибраторы.

Сверху кузова расположены прямоугольные или круглые загрузочные люки.

Замковые устройства и уплотняющие крышки люков предохраняют груз от

загрязнения.

На промышленных предприятиях США и Канады главными складскими емкостями

для массовых навалочных грузов являются бункера и эстакады с

междурельсовыми приемниками. Наиболее приспособлены для такой загрузки

открытые хопперы, которых в два раза больше, чем универсальных

полувагонов. Как правило, открытые хопперы используются крупными

металлургическими и энергетическими кампаниями для перевозок руды, угля,

кокса по замкнутым маршрутам. Они максимально приспособлены для

механизированной погрузки и разгрузки. Загружают открытые хопперы

специальными конвейерными и пневматическими устройствами,

располагае-мыми над железнодорожными путями. Конструкция крышки

разгрузочного люка позволяет осуществлять разгрузку вагона на ходу

поезда и снабжена автоматическим механизмом для закрывания после

разгрузки.

Таблица 9.6. Основные технические характеристики четырехосных специализированных вагонов США и Канады

|

|

Тип вагона |

||||||||||

|

Параметр |

Хоппер |

Платформа для |

|

|

|||||||

|

крытый |

открытый |

контей неров |

контрей- леров |

автомо билей |

Думпкар |

||||||

|

Грузоподъемность, т |

90,7 |

94,12 |

88 |

90,7 |

112,5 |

85,4 |

63,5 |

63,5 |

— |

63,5 |

91 |

|

Тара, т |

28,57 |

25,17 |

31,3 |

28,35 |

37,8 |

33,9 |

20,8 |

33,2 |

50,8 |

41,9 |

41,5 |

|

Объем кузова, м3 |

129 |

84,95 |

164,2 |

101,9 |

106,7 |

196,5 |

— |

— |

— |

30,5 |

46 |

|

База вагона, мм |

12572 |

8407 |

16 459 |

12 344 |

14 030 |

16 992 |

— |

20116 |

18 897 |

— |

— |

|

Длина вагона, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

по осям сцепления |

|

|

|

|

|

|

|

|

|

|

|

|

автосцепок |

16 902 |

12 738 |

20 789 |

16167 |

17 359 |

21852 |

25 608 |

28 155 |

26 942 |

15 000 |

12 490 |

|

. по раме |

16103 |

11938 |

19 991 |

15 367 |

15 860 |

20 284 |

24 570 |

27 126 |

26116 |

— |

— |

|

Наружная ширина, мм |

3 251 |

3196 |

3118 |

3 248 |

— |

3 248 |

2L90 |

2 638 |

2 895 |

— |

— |

|

Высота от уровня головок рельсов, мм |

4 578 |

4 551 |

4 723 |

3 874 |

3 825 |

4618 |

1030 |

1 053 |

5 128 |

— |

— |

|

Нагрузка от оси на рельсы, кН (тс) |

292 (29,82) |

294 (30) |

294 (30; |

294 (30) |

368 (37,5) |

292 (29,8) |

206,8 (21,1) « |

242 (24,67) |

— |

258 (26,3) |

323 (33) • |

Наиболее массовым является четырехосный открытый хоппер

грузоподъемностью 90,7 т. Имеются в эксплуатации также вагоны (для угля

и руды) грузоподъемностью 95 и 112,5 т. Для перевозок щепы построены

открытые хопперы грузоподъемностью 67,8 и 85 т. В конце 60-х годов было

изготовлено несколько опытных образцов сочлененных открытых хопперов (восьмиосный

и шестиосный грузоподъемностью соответственно 236 и 110 т).

Недавно фирмой «Пуллман-Стан-дарт» создан опытный хоппер с названием

«Голубой топор» для транспортировки древесины, стружки, бревен.. Его

грузоподъемность 79,3 т, тара 38,5 т, объем кузова 198,2 м3, длина по

осям сцепления автосцепок 23 317 мм.

Технические данные других открытых хопперов приведены в табл. 9.6.

Кузов открытого хоппера имеет сварную или клепано-сварную конструкцию.

Он изготавливается из высокопрочной низколегированной стали, а также из

алюминиевых сплавов. Толщина обшивки стен 6—8 мм. Угол наклона торцовых

стен и листов бункеров 30, 45 или 50°. Боковые стены вертикальные.

Основные узлы рамы и кузова усилены. В частности, между бункерами

предусмотрена поперечная связь, стойки боковой стенки подкреплены

раскосами. В связи с повышенной прочностью кузовов открытых хопперов их

коэффициенты тары выше, чем у крытых хопперов такого же объема.

Специализация коснулась и платформ. В связи с интенсивным ростом в США и

Канаде контейнерных и контрейлерных перевозок с 1956 г. выпускаются

специализированные четырех-осные платформы. Они приспособлены для

перевозок контейнеров, контрсйле-ров (автомобильных полуприцепов),

длинномерных грузов и характеризуются увеличенной длиной (см. табл. 9.6)

по сравнению с универсальными. Грузоподъемность их 63,5 и 90,7 т.

Платформы для контейнеров имеют облегченную сварную конструкцию (нет

бортов и настила пола). На концевых частях рамы хребтовая балка

соединяется с продольными балками мощными поперечными элементами

коробчатого сечения. Средняя часть рамы выполнена в виде мостовой фермы.

Крепление контейнеров на платформе осуществляется специальными

фиксаторами, расположенными на боковых и концевых балках рамы.

Специализированные платформы для перевозки кон-трсйлеров оборудованы

инвентарными средствами для их закрепления. Сварная рама такой платформы

не имеет боковых продольных балок и состоит из хребтовой, концевых и

поперечных балок. Настил пола выполнен из металлических листов толщиной

8—

11 мм. К поперечным балкам рамы приварены борта с направляющими для

колес контрейлеров.

Имеются платформы, позволяющие перевозить контрейлеры н длинномерные

грузы широкого ассортимента. Это достигается благодаря наличию на

платформе специальных поворотных балок, которые при продольном положении

их относительно платформы служат направляющими контрейлеров, а при

поперечном положении являются опорами для грузов. Таким образом, имеется

возможность для выгрузки грузов использовать вилочные автопогрузчики.

Транспортировка грузов, вызывающих определенные трудности при

закреплении их в продольном направлении, осуществляется

специализиро-ванными платформами с упорными торцовыми стенами, которые

могут быть как неподвижными, так и подвижными. Нередко такие платформы

оборудуются плавающей хребтовой балкой.

Двух- и трехъярусные четырехосные платформы являются основным типом

вагонов для транспортировки автомобилей на железных дорогах США и

Канады. На каждом ярусе такой платформы размещается в один ряд 10—15

крупных легковых автомобилей. Сварная рама платформы оборудуется

плавающей хребтовой балкой. Все элементы рамы и ярусов изготавливаются

из гнутых и прокатных профилей. Второй и третий ярусы опираются на

боковые вертикальные стойки, приваренные к раме платформы. На каждом

ярусе устанав-. ливаются замковые устройства для крепления, а по концам

— переездные мостки для проезда автомобилей. Высота яруса 1400—1600 мм.

Более чем двадцатилетний опыт эксплуатации платформ для легковых

автомобилей выявил ряд их серьезных недостатков, которые связаны с

отсутствием защиты автомобилей от повреждений, атмосферных воздействий,

хищения деталей и т. д. Теперь автомобилестроительные фирмы настаивают

на том, чтобы их продукцию перевозили в вагонах закрытого типа. В связи

с этим в последние годы строятся специальные крытые вагоны для перевозок

легковых автомобилей. Первые вагоны этого типа сконструированы для

транспортировки в вертикальном положении (моторами вниз) малогабаритных

автомобилей. Для перевозки аналогичным образом автомобилей других

моделей, незначительно отличающихся очертанием и размерами, такой вагон

не пригоден. Поэтому разработаны опытные образцы трехъярусных крытых

вагонов, где автомобили раз-мещаются в нормальном (колесами вниз)

горизонтальном положении.

Погрузка автомобилей производится через открывающиеся торцовые стены

вагона на все три яруса, куда автомобили заезжают по трем наклонным

эстакадам. Торцовая стена вагона представляет собой двухстворчатую

шарнирную дверь. Каждая створка выполнена из вертикальных планок,

связанных между собой шарнирно. На другом конце вагона предусмотрена

поднимающаяся сетка. Сплошные участки боковых стен чередуются с

перфорированными панелями, которые обеспечивают освещение и вентиляцию.

Крепление автомобилей внутри вагона полуавтоматическое.

Один из опытных образцов крытого вагона имеет длину 27 230 мм, ширину

2762 мм и высоту 5359 мм, что не намного превышает высоту трехъярусной

платформы.

В США распространена и контейнерная перевозка авто м об и-л е й, которые

предварительно загружаются в специальные трехъярусные контейнеры. Затем

эти контейнеры автопогрузчиками устанавливаются на платформу и крепятся

к настилу пола. Контейнеры с одного конца открыты, а на платформе каждая

пара контейнеров устанавливается открытой частью вплотную друг к другу.

Длина платформы 28 550 мм, ширина 2826 мм, высота груженой платформы

5360 мм.

На промышленных дорогах США и Канады при перевозках насыпных грузов

(гравий, песок, вскрышные породы, уголь, руды) помимо открытых хопперов

и полувагонов используются думпкары. Вагоностроительная промышленность

выпускает в основном четырехосные думпкары с откидывающимися бортами и

двусторонней разгрузкой. По конструкции они во многом аналогичны

вагонам-самосвалам отечественного производства.

Основные узлы думпкара: две двухосные тележки;

неподвижная нижняя рама с пневматическими цилиндрами для наклона кузова

(по два с каждой стороны); цельнометаллический наклоняющийся кузов

сварной (иногда клепаной) конструкции; механизм открывания продольных

бортов кузова; автоматическая сцепка; автоматический и ручной тормоза.

Настил пола кузова состоит из двойных стальных листов толщиной 10—12

мм,, между которыми размещены деревянные брусья толщиной 60— 70 мм.

Листы пола жестко связаны с поперечными балками верхней рамы.

(Внутренняя поверхность кузова совершенно гладкая. Продольные борта

шарнирно соединены с кузовом и открываются автоматически при наклоне

кузова. При наклоне кузова на угол 45° продольный борт располагается под

углом 8° к плоскости пола. Иначе говоря, борт открывается на угол 53°.

Несущие элементы рамы и кузова изготавливаются из высокопрочных

низколегированных сталей.

Основные технические параметры думпкаров США и Канады приведены в табл.

9. 6.

Сопоставление конструкций думпкаров отечественного производства и

серийно изготавливаемых в США показывает, что по использованию

грузоподъемности, нагрузке от оси на рельсы и коэффициенту тары

отечественные вагоны выгодно отличаются от соответствующих американских.

Например, коэффициент тары думпкара модели 6ВС-60, равный 0,467, ниже

коэффициента тары (0,495 — 0,665) лучших однотипных вагонов

грузоподъемностью 63,5 т фирм «Магор» и «Дифференциал Стил Компани».

Помимо того, советские думпкары предназначены для тяжелых условий

эксплуатации при транспортировке гру-

зов с насыпной массой 2,5—3 т/м3 и более. Насыпная

масса грузов, перевозимых думпкарами США, равна 1,75— 2,25 т/м3.

Выпускаемые в США и Канаде четырехосные цистерны специализированы для

перевозок определенных грузов. Все они безрамной конструкции (имеются

только концевые полурамы, сваренные из хребтовой, шкворневой и концевой

балок). Котел опирается на полурамы через фасонные лапы и седлообразные

опоры, привариваемые к котлу и рамс. Таким образом, в отличие от

отечественных конструкций крепление котла осуществляется без стяжных

хомутов. Цилиндрическая часть котла сваривается из отдельных обечаек.

Иными словами, лист котла по длине не сплошной.

Цистерны для жидких веществ грузоподъемностью 85 — 92 т и длиной 14

800—18 500 мм выпускаются без изоляции и а изоляцией котла. Котлы

(диаметр 2620—2895 мм, объем 77—101 м3) имеют уклоны нижней части к

центру котла (место расположения сливного устройства) для облегчения

слива и очистки. В верхней части котла предусмотрены две горловины

(диаметр 457—508 мм) для налива груза, осмотра и чистки котла, а также

стандартная сигнальная и предохранительная арматура. У цистерн для

транспортировки застывающих нефтепродуктов (смазочные масла, тяжелое

топливо, нефтебитум и пр.) и химических грузов (фенол, смолы,

канифольные масла, пластификаторы) на котлах устанавливается наружная

изоляция, иногда с наружными нагревателями.

Цистерны для сжиженных газов (грузоподъемность 63,5 -—

95,7 т, тара 40—49 т, длина 19 700— 25 900 мм) загружаются только

сверху. Толщина обечаек и днищ котлов, естественно, большая, чем у

цистерн для жидких грузов.

В середине 60-х годов были созданы шестиосные

цистерны для кислот грузоподъемностью 135 т (объем котла 144 м3) и

восьмиосные для сжиженных газов (грузоподъемность 110 т, объем котла 227

м3). Были построены опытные партии этих цистерн. Однако, начиная со

второй половины 60-х годов, вагоностроительные фирмы не получают заказов

на шести- и восьмиосные цистерны.

Что касается технологического подвижного состава промышленных

предприятий США и Канады, то наибольший удельный вес в нем приходится на

шлаковозы и чугуновозы.

содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..