содержание .. 1 2 3 4 ..

Тормозная система грузовиков Scania. Руководство - часть 3

Тормозные накладки

10:01-01

9

Зависимость срока эксплуатации накладки от ее ширины

«Скания» использует накладки следующих

стандартов:

А 127мм (5”) - задняя ось

В 178мм (7”) - передняя и задняя ось

С 203мм (8”) - передняя ось, полуось и задняя ось

Д 254мм (10”) - полуось

Ширину накладки следует адаптировать к работе

тормоза.

В итоге скорость износа различается: более узкие

накладки изнашиваются быстрее.

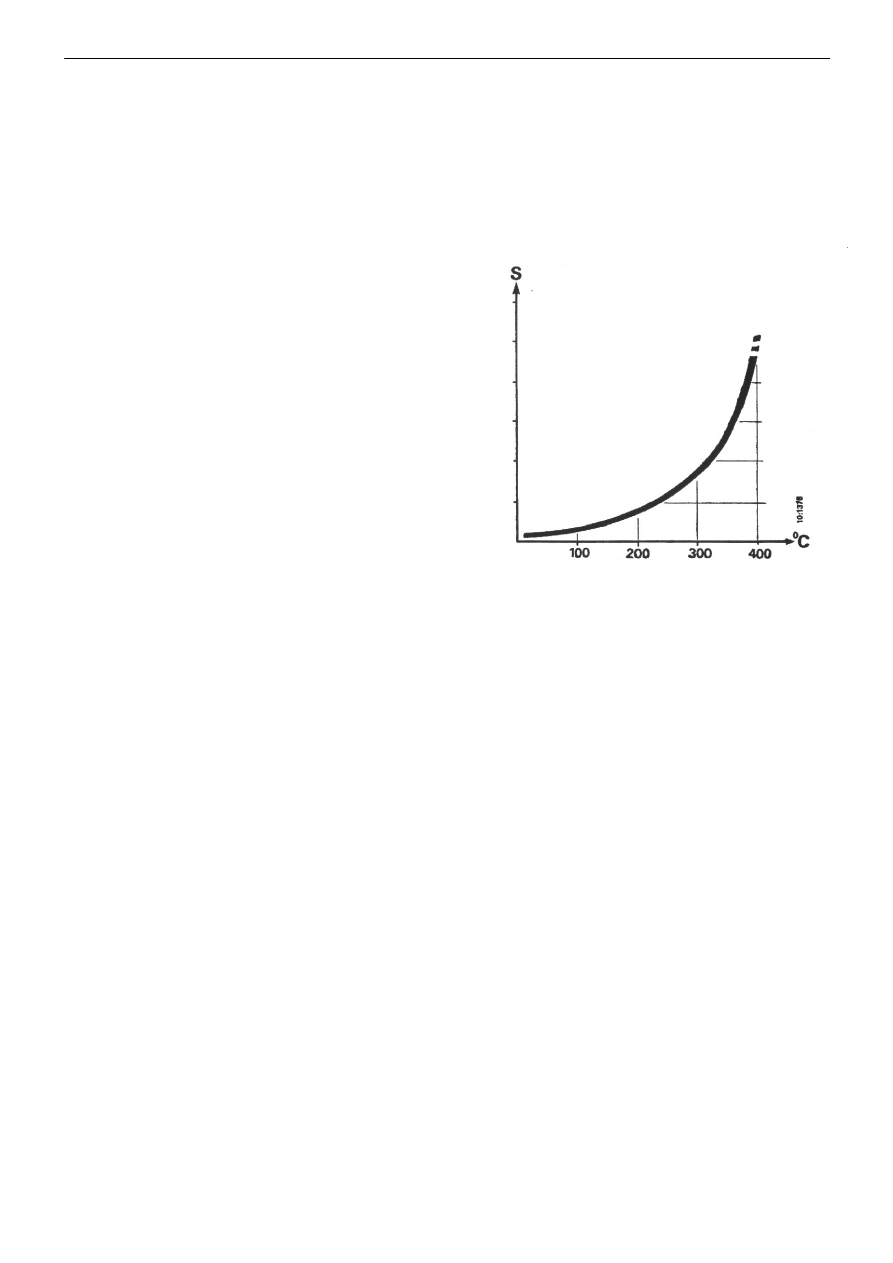

Самым важным фактором износа накладки является

температура, так как скорость износа увеличивается

при увеличении температуры.

Поэтому желательно поддерживать низкую

температуру накладки.

Скорость износа для нормальной накладки «Scania»

показана на диаграмме справа.

При соприкосновении поверхностей тормозной

прокладки и тормозного барабана выделяется теплота,

которая выводится барабаном наружу. Поэтому

теплопроводность очень важна для износа накладки.