Defender 90 / 110 / 130. Manual - part 34

2.50

LITRE DIESEL ENGINE

Whilst this is rarely

the procedure is

nevertheless as follows:

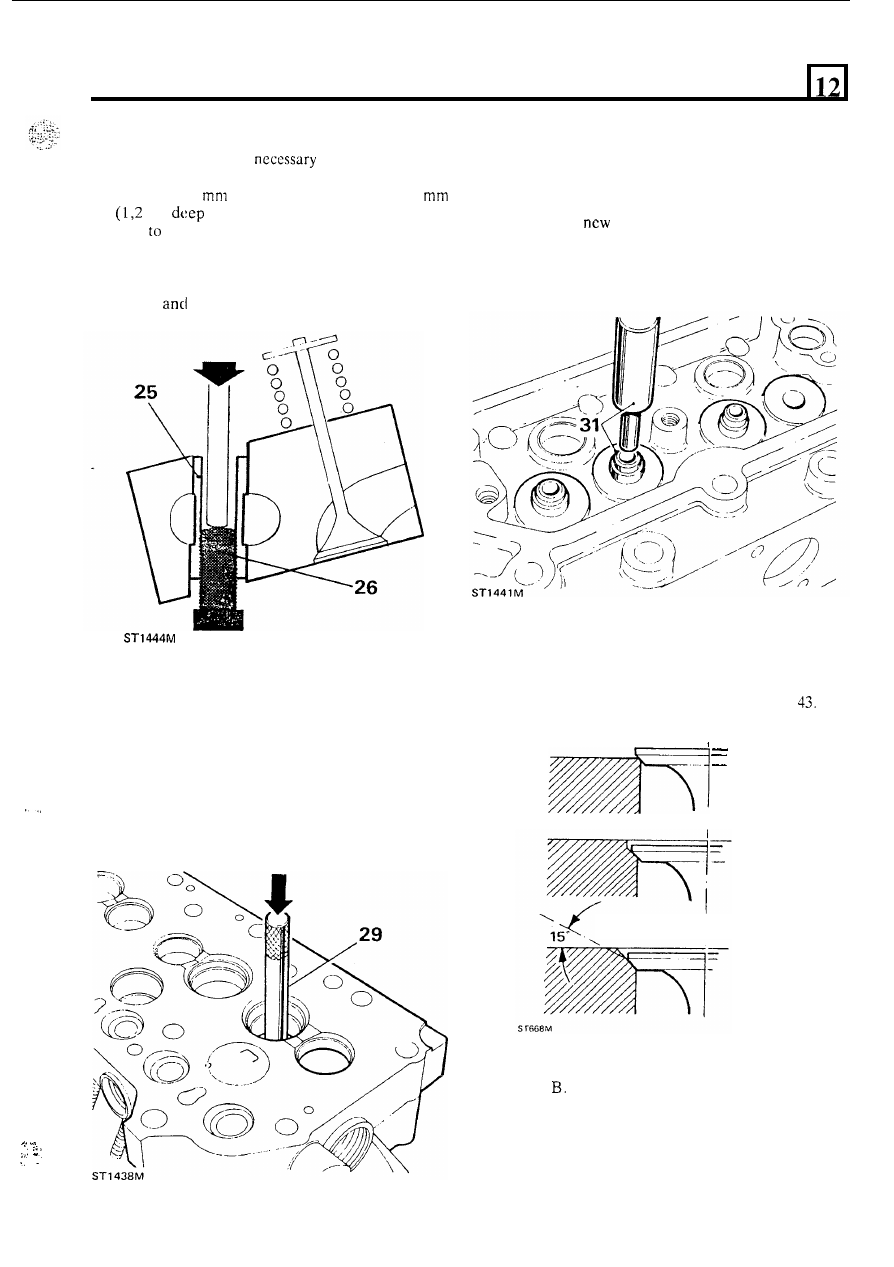

25.

Using an

8

taper tap, cut a thread

30

in)

in

the combustion face end of the

tube

be removed.

26. Screw an appropriate bolt into the tube and press

out the tube as illustrated.

27. Smear both ends of a new tube with silicone rubber

sealant

press i t into the cylinder head.

chambers face downwards. Since the inlet and

exhaust valve guides are dimensionally different

it

is important that the correct-guides are fitted to the

appropriate ports.

31. Lubricate

guides with engine oil and using

special drift 600959 for the exhaust and 601508 for

the inlet valve guides

or suitable alternatives, drive

in the n e w guides until the shoulder is flush with

the casting.

Reface cylinder head valve

seats

32. Damaged

or worn valve seats can be refaced

provided they are not abnormally wide due to

repeated refacing operations. See instruction

Renew valve guides

28. Support the cylinder head, combustion chamber

uppermost on pieces of timber

of sufficient

thickness to allow clearance for the valve guides to

be driven out.

274401 for exhaust guides or suitable alternatives

29. Using special drift 274400 for

inlet

guides and

drive out the old guides from the combustion face

A

I

,

,..

side.

I

A.

Correctly seated valve

Undesirable condition

C. Method of rectification

B

C

55