Freightliner FLA/FLB/FLC/FLD/FLL. Manual - part 22

5.

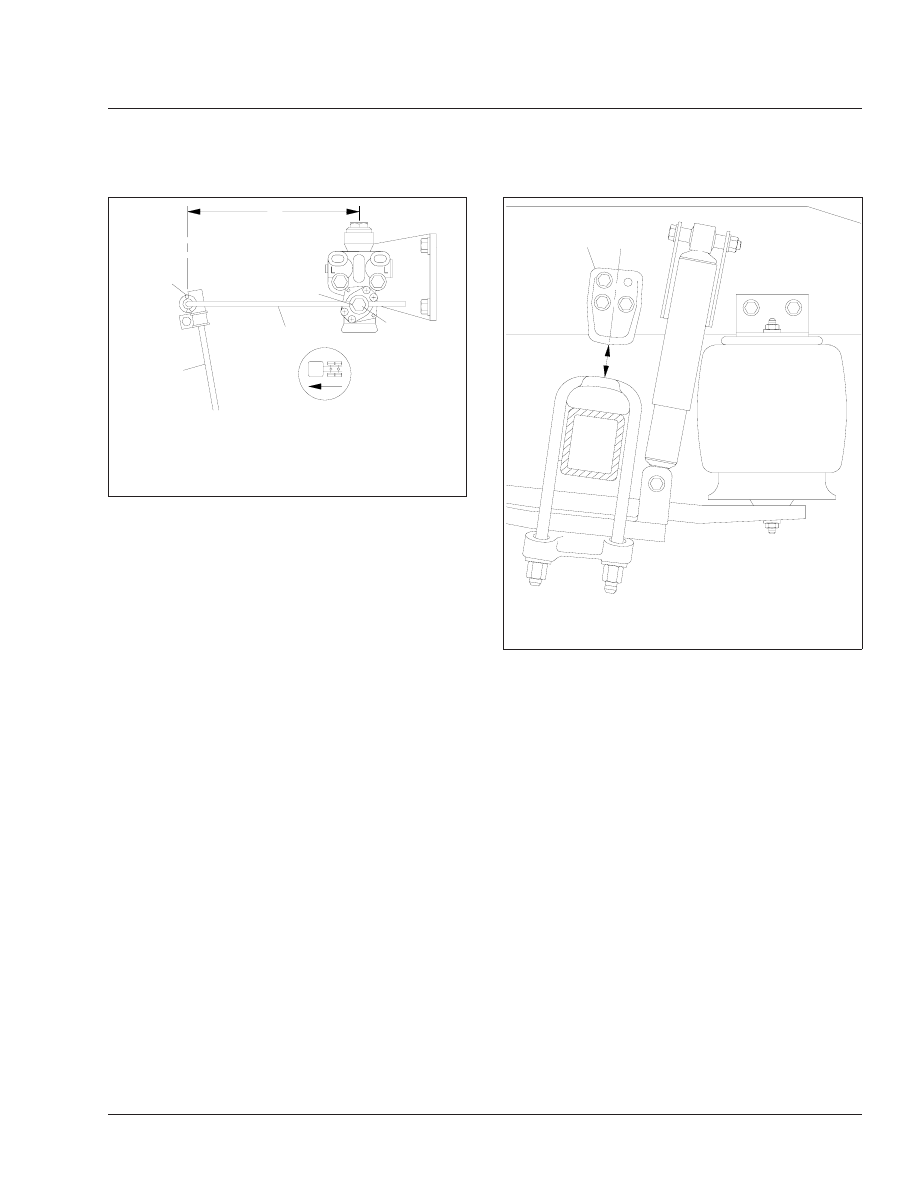

On single-drive rear axle configurations, measure

the distance from the bottom of the left axle stop

to the top of the U-bolt pad. On tandem (dual-

drive) rear axle configurations, measure the dis-

tance from the bottom of the forwardmost left

axle stop to the top of the axle U-bolt pad. See

, Ref. A. The correct distance for single

and dual-drive rear axles is between 2-3/8 inches

and 2-7/8 inches (60 to 73 mm).

6.

If the axle stop measurement is not correct, see

Group 32 of the

Heavy-Duty Trucks Service

Manual

for adjustment procedures.

7.

Without detaching the control rods, attempt to

move (by hand) each control-rod end up, down,

in, and out. If there is any movement, examine

the control rod for wear or damage. If a control

rod needs to be replaced, see Group 32 of the

Heavy-Duty Trucks Service Manual

for instruc-

tions.

8.

Inspect the rubber bushings for cracks or cuts.

9.

Check for any shifting of the barpin.

10. Inspect the weld seams between the control rod

tube and the shorter bushing tubes. If there are

cracks, replace the control rod. Do not weld the

control rod for any reason.

11. Raise the rear of the vehicle so the tires just

clear the ground and the suspension is fully ex-

tended. Place safety stands under the vehicle

frame.

12. Squeeze all air springs to check for complete

deflation. If any air springs remain partially or

fully inflated, see "Troubleshooting" in the appro-

priate section in Group 32 of the

Heavy-Duty

Trucks Service Manual

.

13. Inspect each air spring for wear at its connection

to its pedestal. Replace any worn air springs; for

instructions, see Group 32 of the

Heavy-Duty

Trucks Service Manual

.

14. Check the axle connection welds (beam-seat to

equalizing-beam and axle-adapter to axle) for

cracks. If welds are cracked, grind them out and

reweld the parts.

15. Move the axle up and down while checking for

signs of looseness due to worn parts at the front

pivot connections. Replace any worn parts by

3

4

2

A

05/15/95

f320410

1

5

A. Measure the length of the overtravel lever between

these two points.

1.

V-Shaped Mark

2.

Adjustment Locknut

3.

Overtravel Lever

4.

Cotter Pin

5.

Linkage Rod

Fig. 9, AirLiner Overtravel Lever and Linkage Rod

Measurement

08/16/96

f320453

A

1

A. Measure height here.

1.

Left Forwardmost Axle Stop

Fig. 10, AirLiner Axle Stop Measurement

Suspension

32

32/5