Freightliner FLA/FLB/FLC/FLD/FLL. Manual - part 20

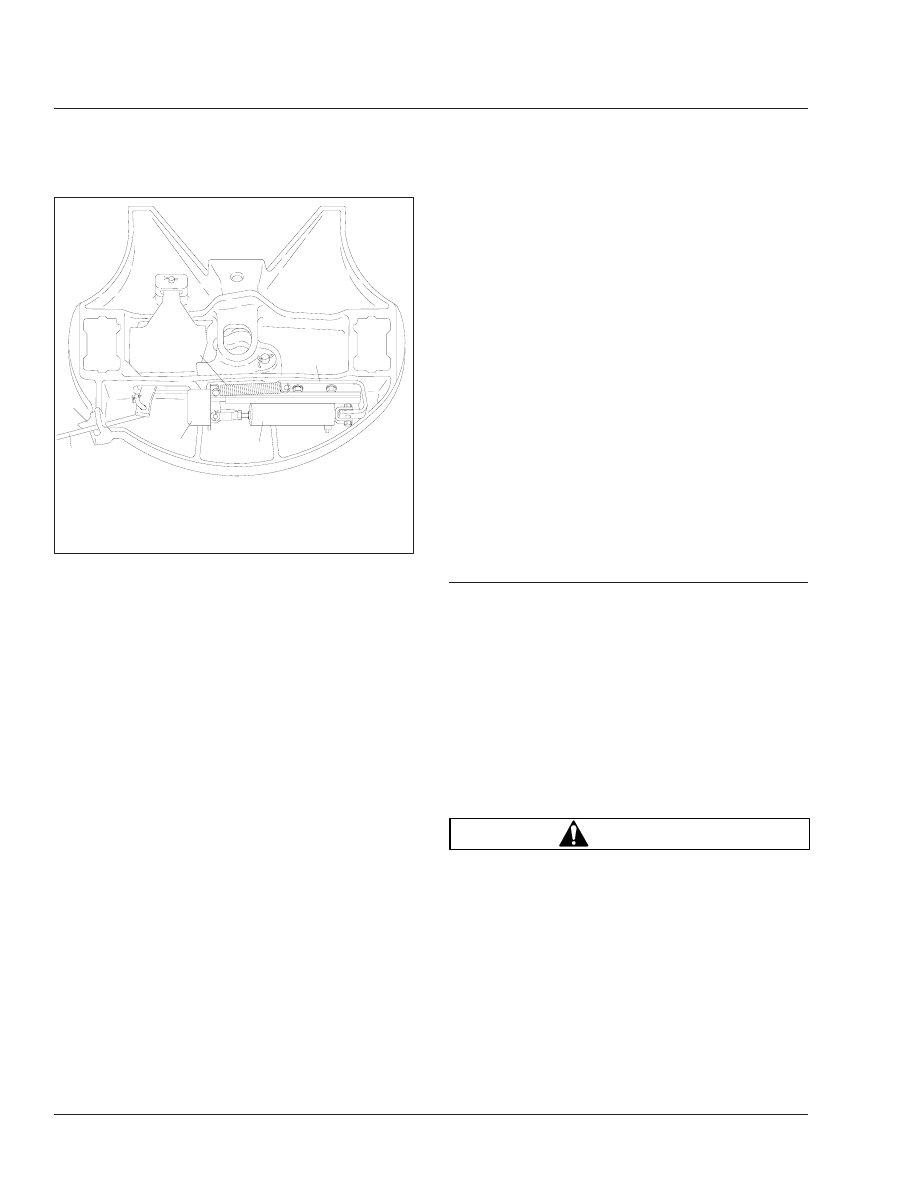

4.

Inspect the housing weldment for cracks,

warpage, or damage. If cracks are found, replace

the component.

5.

Inspect the operating rod for cracks, warpage, or

damage. If cracks are found, replace the compo-

nent.

6.

Check the safety indicator for proper function.

When the air mechanism unit is activated, the

operating rod is forced into the lockset position

and the safety latch will rotate toward the rear.

7.

Check the exhaust seat and inlet valve seat for

nicks or burrs. Inspect all rubber parts for signs

of cuts, abrasion, swelling, or deterioration. Re-

place as necessary.

ASF Touchloc

™

Control Mechanism

System Operation Check

1.

Park the vehicle and chock the tires.

2.

With the parking brake not set, pull the

Touchloc control valve. The air cylinder should

not activate the air mechanism unit.

•

If the air cylinder is activated, check the

inversion and the cab control valves for

proper operation.

•

Replace malfunctioning valves.

•

After replacing the valves, recheck for

proper system operation.

3.

With the parking brake set, determine that the

brakes have been applied. Pull the Touchloc con-

trol valve. The air cylinder should activate the

air mechanism unit.

•

If the air cylinder does not function, check

the inversion and cab control valves for

proper operation.

•

Replace the malfunctioning valves.

•

After replacing the valves, recheck for

proper system operation.

NOTE: Neither the vehicle nor the air mecha-

nism system should be operated when the

spring brake section is caged.

4.

Remove the chocks from the tires.

31–02 Fifth Wheel Lubricating

To maintain proper fifth wheel operation, always lubri-

cate the fifth wheel after an inspection has been

performed.

IMPORTANT: Lubricate the fifth wheel:

•

After power washing, or steam cleaning.

•

If the vehicle operates in harsh conditions such

as salt spray from road surfaces, or in ex-

tremely dusty environments.

•

After any service that requires the removal of

lubrication from the fifth wheel head or compo-

nents.

WARNING

Failure to properly lubricate the fifth wheel could

result in a possible disengagement of the trailer

from the tractor, which could result in personal

injury or property damage.

Fontaine

Use a multipurpose extreme pressure (EP) chassis

grease, and lubricate all moving parts on the fifth

wheel. When lubricating the top plate at the grease

fittings for the bracket bearing area, tilt the top plate

forward and backward to evenly distribute the

f310550

09/12/96

1

2

3

4

5

6

1.

Air Cylinder

2.

Slide Cam and

Housing

3.

Return Spring

4.

Housing Weldment

5.

Operating Rod

6.

Safety Indicator

Fig. 8, Touchloc Control Mechanism Component

Inspection

Frame and Fifth Wheel

31

31/6