Chrysler Stratus Convertible. Manual - part 188

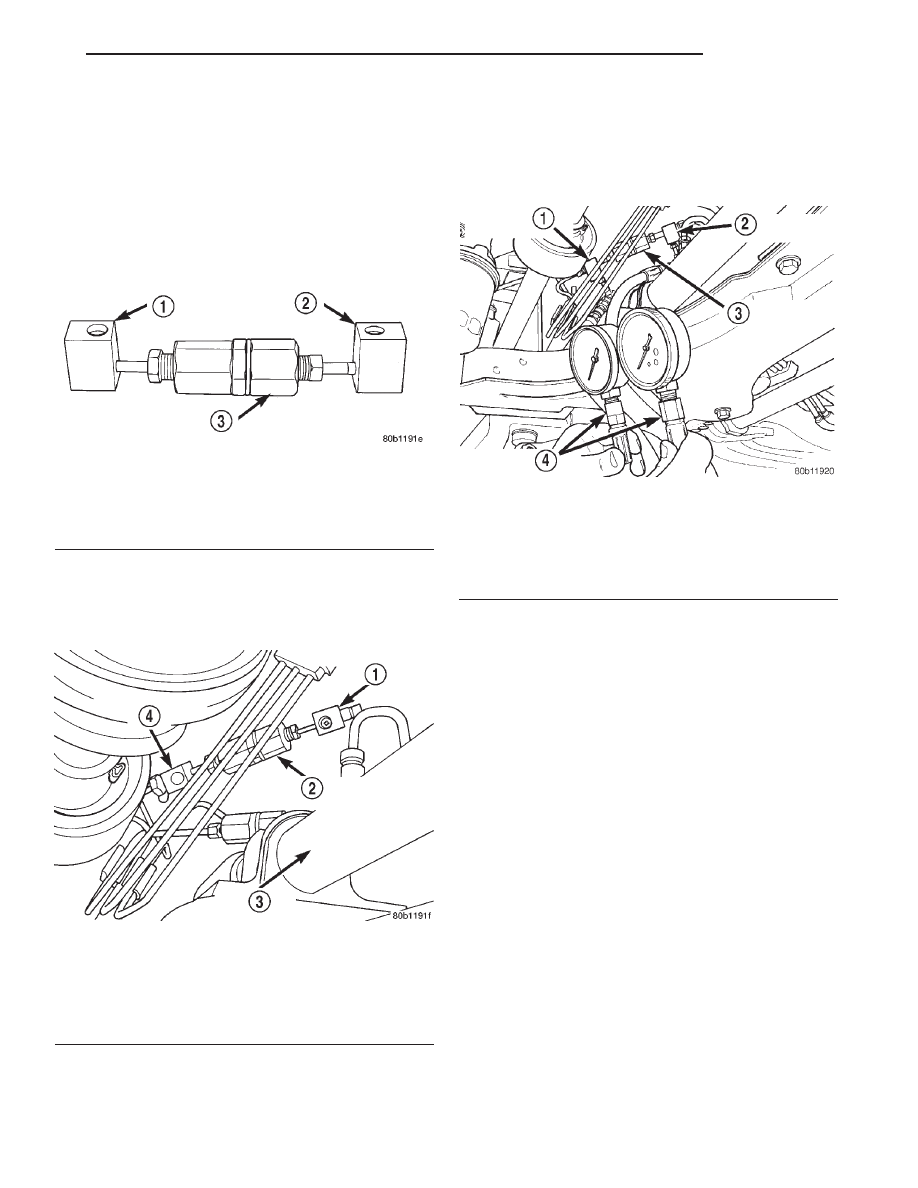

CAUTION: Be sure the pressure test fittings being

installed into proportioning valve, have the correct

thread sizes for installation into the proportioning

valve and installation of rear brake line tube nut.

(4) Install Pressure Test Fitting, Special Tool 8187

in the inlet port of the proportioning valve (Fig. 22).

Install Pressure Test Fitting, Special Tool 8187–2 in

the outlet port of the proportioning valve (Fig. 22).

Tighten tube nuts to a torque of 17 N·m (145 in. lbs.)

(5) Install the proportioning valve with the pres-

sure test fittings installed, in the chassis brake tube

(Fig. 23). Tighten both tube nuts to a torque of 17

N·m (145 in. lbs.).

(6) Install

a

Pressure

Gauge,

Special

Tool

C-4007-A into each pressure test fitting (Fig. 24).

Bleed air out of hose from pressure test fitting to

pressure gauge, at pressure gauge to remove all

trapped air. hose.

(7) With the aid of a helper, apply pressure to the

brake pedal until reading on proportioning valve

inlet gauge, is at the pressure shown on the following

chart, PROPORTIONING VALVE APPLICATIONS

AND PRESSURE SPECIFICATIONS. Then check

the pressure reading on the proportioning valve out-

let gauge. If proportioning valve outlet pressure does

not agree with value shown on the following chart,

when inlet pressure shown on chart is obtained,

replace the proportioning valve. If proportioning

valve is within pressure specifications do not replace

proportioning valve.

(8) Check rear wheel brake shoe linings for con-

tamination or for replacement brake shoes not meet-

ing OEM brake lining material specifications. These

conditions can also be a possible cause for a prema-

ture rear wheel skid.

(9) Install proportioning valve in rear brake line

and hand tighten both tube nuts until they are fully

seated in proportioning valve.

(10) Tighten both brake line tube nuts at the pro-

portioning valve to a torque of 17 N·m (145 in. lbs.).

(11) Bleed the affected brake line. Refer to BASE

BRAKE

BLEEDING

in

the

SERVICE

PROCE-

DURES section.

Fig. 22 Pressure Test Fitting Installed In

Proportioning Valve

1 – SPECIAL TOOL 8187

2 – SPECIAL TOOL 8187–2

3 – PROPORTIONING VALVE

Fig. 23 Proportioning Valve With Pressure Test

Fittings Installed

1 – SPECIAL TOOL 8187–2

2 – PROPORTIONING VALVE

3 – STEERING GEAR

4 – SPECIAL TOOL 8187

Fig. 24 Pressure Gauges Installed On Pressure Test

Fittings

1 – PRESSURE TEST FITTING

2 – PRESSURE TEST FITTING

3 – PROPORTIONING VALVE

4 – SPECIAL TOOL C-4007–A

JX

BRAKES

5 - 15

DIAGNOSIS AND TESTING (Continued)