Chery QQ6 (SQR473F Engine-Mechanical). Service Manual - part 3

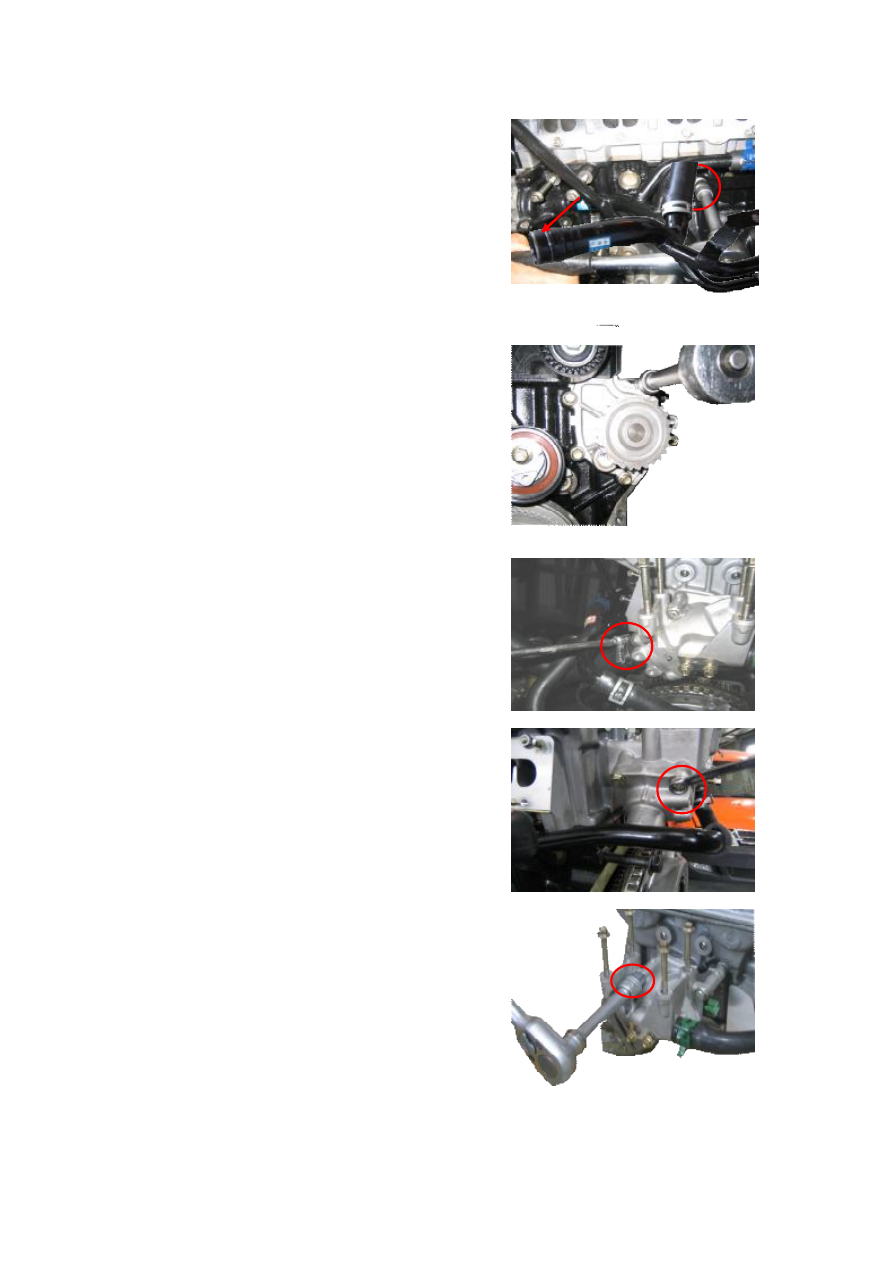

5.3 Use a 10mm sleeve to remove the fixing bolt of

discharging tube of water pump and then pull out the

discharging tube.

Note: in case the O-ring on discharging tube of water

pump is loose, broken or aging, be sure to replace.

5.4 Use a 10mm sleeve to remove the fixing bolt of

water pump and then take out the water pump assembly;

when removing, be careful not to damage cushion of the

water pump, if damaged, replace with a new one. The

water pump can not be decomposed to maintain.

5.5 Check water seal of the water pump for water leak; if

water pump bearing is loose, replace the assembly.

Follow the order adverse to that for disassembly of the

water pump to install it.

5.6 Disassembly and installation of thermostat

5.7 Use a caliper to take off the clamps on the two

discharging tubes and then pull out the rubber hoses.

5.8 Use a 10mm sleeve to remove the fixing bolt of

thermostat cover and then take out the thermostat.

5.9 Use a 10mm socket wrench to remove the thermostat

seat. Be careful not to damage the thin sheet gasket.