содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

§ 24.

Техническое обслуживание и ремонт карданного вала вагона Т-3

Карданный вал является наиболее загруженным узлом тяговой передачи.

Обычно в эксплуатации чаще всего появляются следующие неисправности:

ослабление болтов крепления фланцев карданного вала, редуктора и

тягового двигателя; смятие цилиндрических поверхностей болтов и их срез

вследствие значительного дисбаланса

вала; ослабление скоб, крепящих стаканы с

плавающими втулками, разрушение фигурных закрепляющих шайб под гайками

скоб; износы бронзовых втулок, стаканов и шеек крестовин и появление в

связи с этим радиальных люфтов в эксплуатации; отсутствие или недостаток

смазки, старение, износ или разрушение резинового уплотнения узла

плавающей втулки (наибольший разрешенный радиальный люфт в эксплуатации

не должен превышать 0,4 мм); износы шлицев и появление окружных люфтов

более чем 0,6 мм, недостаток или отсутствие смазки, повреждение

сальникового уплотнения шлицевого соединения из-за ослабления гайки или

фигурной шайбы, разрушение резиновой прокладки из-за аварийных режимов

(застопорился редуктор или тяговый двигатель и т. п.) или отслоение

резиновой прокладки от металла вследствие имеющихся дефектов при

вулканизации.

Уход за карданным валом при осмотрах № 0 и ремонтах № I заключается в

своевременной смазке крестовины и шлицевого вала, в контроле радиальных

зазоров в плавающих втулках и окружного зазора в шлицевом соединении,

проверке состояния всех крепежных элементов и их подтяжка в случае

необходимости.

В ремонтах № 2 и 3 карданный вал демонтируют и разбирают. Втулки,

стаканы и крестовины в случае их износов заменяют новыми или

отремонтированными. Размеры втулок и стакана приведены в табл. 3.

Шейки крестовин и стаканы до ремонтных размеров шлифуют, бронзовые

втулки изготовляют новыми. Заменяют новыми также к резиновые уплотнения.

Карданный вал собирают и контролируют, как было указано (см. § 11).

Таблица 3

§ 25. Характерные неисправности и особенности

ремонта тележек вагона Т-3

В процессе эксплуатации ходовая часть вагонов испытывает значительные

статические и динамические нагрузки, которые приводят к износам,

образованию трещин и другим неисправностям центрального подвешивания,

продольных балок, подвески тягового двигателя, надколесных кожухов,

направляющих песочниц и другого вспомогательного оборудования,

размещенного на тележке.

К наиболее часто встречающимся неисправностям центрального подвешивания

относят износ пятника, разрушение направляющего стакана, отсутствие

смазки или ее несвоевременная замена в пятнике, износ, изгиб или

разрушение валиков и тяг, просадка или ослабление пружин, потеря

упругости или разрушение резиновых амортизаторов подвески.

Продольные балки тележки являются основными несущими элементами, поэтому

характер их неисправностей связан с качеством содержания и ремонта

ходовой части вагона, с техническим состоянием рельсового пути.

Основными неисправностями

балок являются: образование трещин в местах приварки наконечника балки к

ее основанию, разрушение болтов и шпилек крепления окончаний к

наконечникам балок, износ отверстий под фиксирующий валик на наконечнике

балки, износ конического фиксатора на конце балки, потеря упругости

резиновым элементом между балкой н чулком редуктора, изгиб или другие

виды деформаций кронштейнов боковых амортизаторов центрального

подвешивания, кронштейнов амортизаторов подвешивания тяговых двигателей,

разрушение этих кронштейнов или образование трещин на них, разрушение

кронштейнов подвешивания рельсовых тормозов. Узел подвешивания тяговых

двигателей на тележке является наименее надежным. Балка подвески

двигателя после сравнительно небольшого пробега, 60—80 тыс. км, может

иметь

значительные трещины в месте крепления

резинометаллического амортизатора, с противоположной стороны в месте

крепления электромагнитного привода барабанного тормоза, в центре балки

в местах крепления тягового двигателя. В эксплуатации также наблюдаются

поломки деталей узла крепления тягового двигателя к балке. На тележках

выпуска до 1968 г. обрываются крюки коромысла подвескн, ослабляется

крепление центрального болта. На тележках более позднего выпуска

обрываются болты подвески пояса тягового двигателя. На обеих

модификациях обрывается пояс подвески в местах приварки втулок пояса.

Наиболее слабым узлом подвески является резико-металлический

амортизатор, так называемый сайлент-блок (пружина клиновая), он

разрушается но Г-образному сгибу, отслаивается резина от металлических

стоек, разрушаются болты крепления амортизатора к продольной балке.

Амортизационный узел с противоположной стороны балки разрушается редко.

Из других устройств, расположенных на тележке, наиболее часто

повреждается надколесный кожух. Динамические нагрузки, возникающие от

движения по неровностям рельсового пути, приводят к интенсивному

образованию трещин кожуха не только в узле его крепления, но и по всей

поверхности. Срок работы надколёсного кожуха и узла его крепления

достигает только 35 — 40 тыс. км. В последнее время завод-изготовитель

принял меры конструктивного характера, повышающие эксплуатационную

надежность кожуха к его узла, однако в эксплуатации имеется еще

значительное число кожухов старой конструкции.

В условиях зимней эксплуатации особую роль играет надежность работы узла

крепления направляющих песочного рукава к раме тележки. При обильных

снегопадах или обледенениях этот узел обрастает ледяной коркой и очень

часто повреждается в результате наездов на околорельсовые обледенения.

Завод испытал и внедрил новую конструкцию крепления рукава песочницы и в

настоящее время эти неисправности в основном исключены.

Техническое обслуживание тележек заключается в проверке, простукивании

всех узлов крепления, особенно болтов и шпилек крепления окончаний к

наконечникам продольных балок, крепления всех тормозных устройств,

надколесных кожухов, в проверке на образование трещин продольных балок и

моторных поперечников (балка подвески тягового двигателя) в

вышеуказанных местах. Для визуальной проверки наличия трещин возможные

места их образования зачищают металлическими щетками.

Проверяют состояние вспомогательного оборудования и деталей его

подвешивания, установленных на тележке. При необходимости регулируют

подвеску вспомогательного оборудования.

При ремонте № 1 проверяют, а в случае необходимости, подтягивают болты

подвески тягового двигателя, проверяют

со

наличие замка на валиках подвески тягового двигателя и тормозных

устройств. Особое внимание при техническом обслуживании уделяют осмотру

состояния и проверки упругих свойств резины амортизаторов как

центрального подвешивания, так и подвески тяговых двигателей. Проверяют

контрольные размеры расстояний между люлечной балкой и продольной балкой

тележки; под действием тары эти расстояния должны соответствовать

размерам, указанным на рис. 26.

Периодически через 2—3 ремонта № 1 необходимо проверять твердость резины

твердомером; она для амортизаторов центрального подвешивания должна быть

55—60 единиц по Шору. При значительных отклонениях от указанных размеров

и, параметров тележку необходимо выкатить из-под вагона, а центральное

подвешивание подвергнуть ревизии.

В межремонтном пробеге через 25—30 тыс. км, но не менее двух раз для

равномерного износа реборд колес должна производиться кантовка тележек.

В деповских ремонтах № 2 и 3 тележку выкатывают из-под вагона и

разбирают. Все резиновые или резинометаллические детали очищают от грязи

и проверяют. В случае удовлетворительного состояния измеряют твердость

резины и, если она находится в пределах 55—60 единиц по Шору,

то амортизатор устанавливают повторно на тележку.

Снятые агрегаты направляют в агрегатные цеха для ремонта, а продольные

балки, детали центрального подвешивания, балку подвески тягового

двигателя и ее детали, надколееные кожуха, направляющие песочниц,

пружину воздуховода тягового двигателя подвергают выварке и очистке. При

этом необходимо соблюдать следующие условия: не допускать

разукомплектования продольных балок и их окончаний, при одновременной

эксплуатации одноступенчатых и двухступенчатых редукторов не допускать

разукомплектования балок подвески тяговых двигателей. При ремонте

тележек необходимо во всех видах подъемочного ремонта обязательно

заменять болты и шпильки крепления окончаний к продольным балкам. После

выварки и очистки всех деталей и узлов тележки их разбраковывают,

обнаруженные трещины заваривают. Всякую трещину в балках рекомендуется

заваривать с предварительной засверловкой у концов и последующей

обработкой.

Изношенное отверстие под фиксирующий валик в продольной балке может быть

восстановлено только постановкой специальной втулки.

При ремонте необходимо обратить внимание на размеры между кронштейнами

боковых резиновых амортизаторов центрального подвешивания и подвески

тяговых двигателей; в случае отклонений от чертежа балки бракуют.

Пружины центрального подвешивания должны пройти статические и

динамические испытания, в случае отклонений характеристик от данных

завода-изготовителя пружины выбраковывают. Для проведения испытаний

комплект рессор вкладывают в испытательное приспособление и 3 раза

нагружают силой 58,8 кН (6000 кгс). После двухчасовой выдержки измеряют

высоту комплекта. Она должна соответствовать размеру,

указанному на чертеже.

Стакан центрального подвешивания подвергают выварке и дефектовке

сварного шва дна. Рекомендуется принудительно выполнят!» проварку дна

стакана во всех видах ремонта. Проводят тщательно осмотр сварного шва

втулок пояса, охватывающего тяговый двигатель, при необходимости

производят повторную приварку. Балку подвески тягового двигателя также

тщательно проверяют на наличие трещин. Сварные швы должны быть наложены

строго по чертежу. Трещины в сварочных швах в месте крепления привода

барабанных тормозов следует заваривать повторным наложением шва и с

внутренней стороны шов должен быть по длине не более 30 мм. Трещины и

отколы па самой плите для крепления привода барабанных тормозов

необходимо зачищать, засверливать по краям и заваривать. Рекомендуется

приварка новой плиты для крепления привода. Ремонт узла крепления

резинового амортизатора выполняют следующим способом: лопнувшую площадку

крепления срезают автогеном, изготовляют новую площадку толщиной 18—20

мм (по чертежам завода-изготовителя 10 мм) и ставят на место таким

образом, чтобы параметры подвески не изменились.

Надежная работа электрооборудования вагона во многом зависит от наличия

защитных средств. Такими средствами, в частности, являются надколесные

кожуха, поэтому при ремонте вагонов рекомендуется повысить жесткость

кожухов приваркой полоски из листовой стали толщиной 2 мм вдоль всего

контура кожуха. Целесообразно применять способ крепления кожуха через

кордовую ткань или резинокордный рукав.

Отремонтированные таким образом узлы и отдельные детали тележки

поступают на сборку. При ремонте и сборке тележки очень важно обеспечить

расположение колесных пар параллельно друг другу и перпендикулярно к

продольной оси вагона. Так называемую соследность колесных пар

контролируют не только в конце сборки, она обеспечивается строгим

подбором (комплектностью) деталей и узлов тележки. Если эти условия не

будут соблюдены, то колесные пары, установленные в тележке с перекосом,

будут работать плохо, что скажется прежде всего на ускоренном износе

реборд. По этим соображениям при ремонте продольных балок обращается

особое внимание на то, чтобы расстояния между центрами отверстий

наконечников были равны 1900 мм и у обеих балок одной тележки точно

соответствовали друг другу (допускается несовпадение не более 0,8 мм),

чтобы отверстия в наконечниках были строго перпендикулярны к оси

продольной балки и строго параллельны между собой.

У колесных пар, которые подкатывают под одну тележку, расстояния между

внутренними гранями бандажей должны совпадать или отличаться друг от

друга не более чем на 0,8 мм. Расстояние между внутренними гранями

бандажей определяют как среднеарифметическое, полученное из двух

измерений, выполненных на каждой колесной паре с поворотом ее на 180°.

Также тщательно контролируют по чертежу расстояния от середины

продольной балки до направляющих кронштейнов люльки и кронштейнов

крепления моторных поперечников.

Для того чтобы облегчить последующий демонтаж рамы тележки,

соприкасающиеся поверхности отверстий наконечников продольных балок и

чулков редуктора перед сборкой покрывают графитной смазкой: этой смазкой

также покрывают болты крепления наконечников и окончаний.

Резиновые вкладыши, через которые зажимается длинный чулок редуктора в

наконечнике продольной балки, устанавливают таким образом, чтобы их

полная часть с наибольшей площадью сечения у обоих вкладышей была

сверху, а свободная — снизу. Это обеспечивает концентричность в

расположении чулка редуктора в отверстии наконечника балки.

При сборке рамы тележки на подготовленные колесные пары с редукторами

устанавливают продольные балки таким образом, чтобы их наконечники

обхватывали чулки картера редуктора.

На одной диагонали рамы тележки в отверстиях

наконечников помещают резиновые вкладыши, а на другой — чулки редуктора

жестко соединяют с наконечниками продольных балок и их положение

фиксируют штифтами.

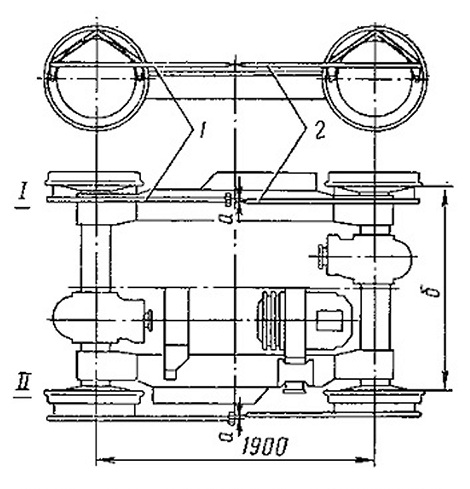

После сборки рамы контролируют соследность колес (рис. 53), для чего к

внутреннему обработанному торцу обода моноблока или бандажа колеса

прикладывают специальную линейку /

(или 2), опирающуюся на него в трех точках (первый способ).

На втором конце линейка снабжена миллиметровой шкалой. К другому колесу

с той же стороны тележки прикладывают такую же

линейку, на противоположном конце которой имеется острие. При нормальной

соследности колес острие совпадает с нулевым делением шкалы. Допускается

отклонение размера а не более ==2 мм. Измерение проводят в двух

положениях с поворотом обеих колесных пар на 180°. Размер а является

среднеарифметическим из двух полученных показаний. Такое же измерение

проводят у колес с другой стороны тележки. Перед измерением соследности

колес тележки необходимо проверить на разметочной плите правильность

показаний линейки. При установке на разметочную плиту острие одной

линейки должно совпадать с нулевым показанием на шкале другой линейки.

Измерить соследность колес можно и вторым способом по внешним

обработанным торцам ободов моноблоков или бандажей колесных пар. При

измерении этим способом полученный результат следует откорректировать с

учетом ширины ободов или бандажей обоих колес.

На собранную и проверенную таким образом раму тележки монтируют

центральное подвешивание, тяговый двигатель и другое оборудование.

Рис. 53. Измерение соследности колес: 1,2— специальные линейки

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..