Snowmobile Arctic Cat (2000 year). Manual - part 101

Fig. 8-36

B460

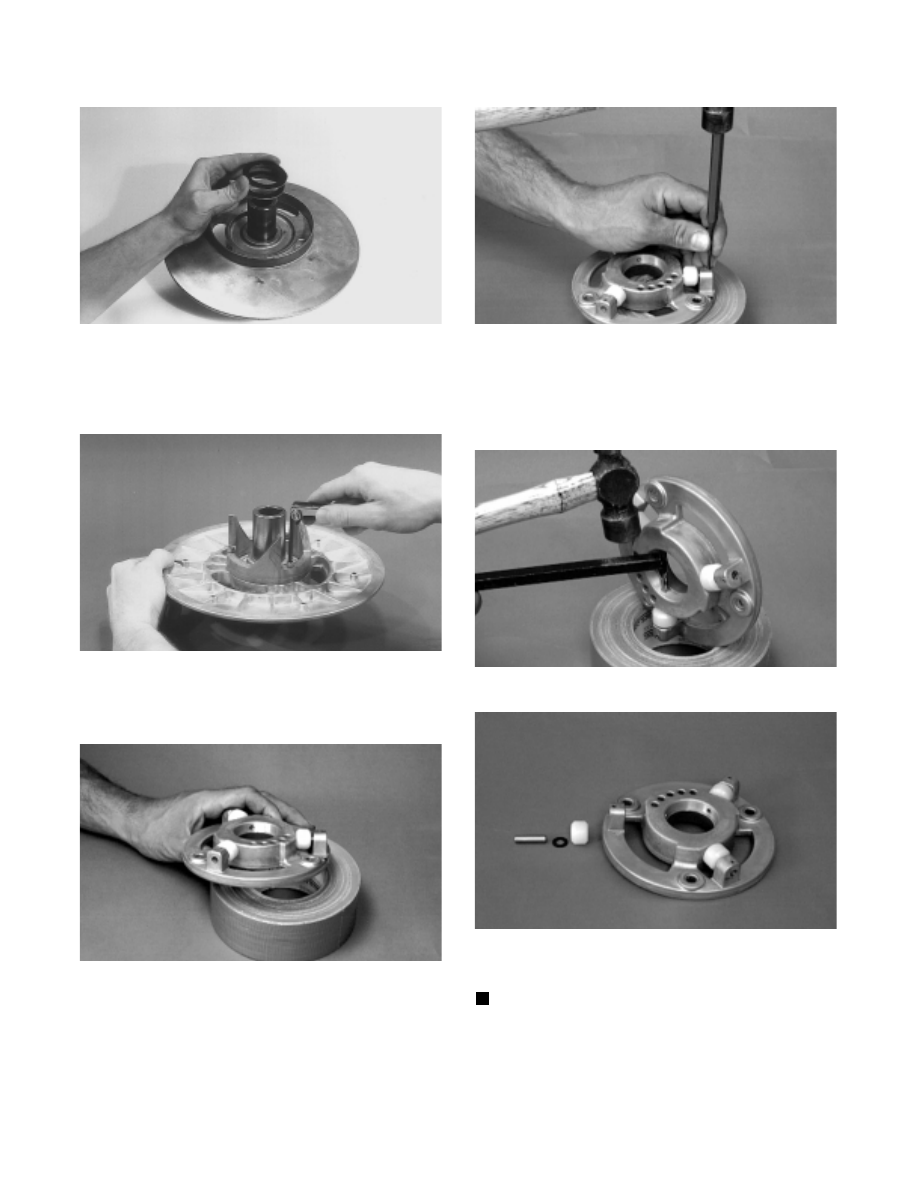

6. Remove the three socket-head cap screws and lock

washers securing the torque bracket (cam) to the

stationary sheave; then remove torque bracket.

Fig. 8-37

AI062

7. Place the roller plate on a work fixture (roll of duct

tape, etc.).

Fig. 8-38

SC004D

8. Using a 1/8-in. punch, remove the roll pin securing

the roller, pin, and thrust washer to the plate.

Fig. 8-39

SC005D

9. Using the Roller Pin Removal Tool (p/n 0644-276)

from inside the plate, drive the roller pin out of the

plate. Account for the pin, thrust washers, and

roller.

Fig. 8-40

SC006D

Fig. 8-41

SC007D

CLEANING AND INSPECTING

NOTE: Whenever a part is worn excessively,

cracked, or damaged in any way, replacement is

necessary.

1. Using parts-cleaning solvent, wash grease, drive

belt dust, and foreign matter off all components.

8-10