Snowmobile Arctic Cat (2000 year). Manual - part 16

4. Inspect the oil-injection pump drive gear for any

signs of worn or chipped teeth. If either condition

exists, replace the gear.

Fig. 2-201

AQ043

NOTE: Lubricate bearings thoroughly prior to

assembly.

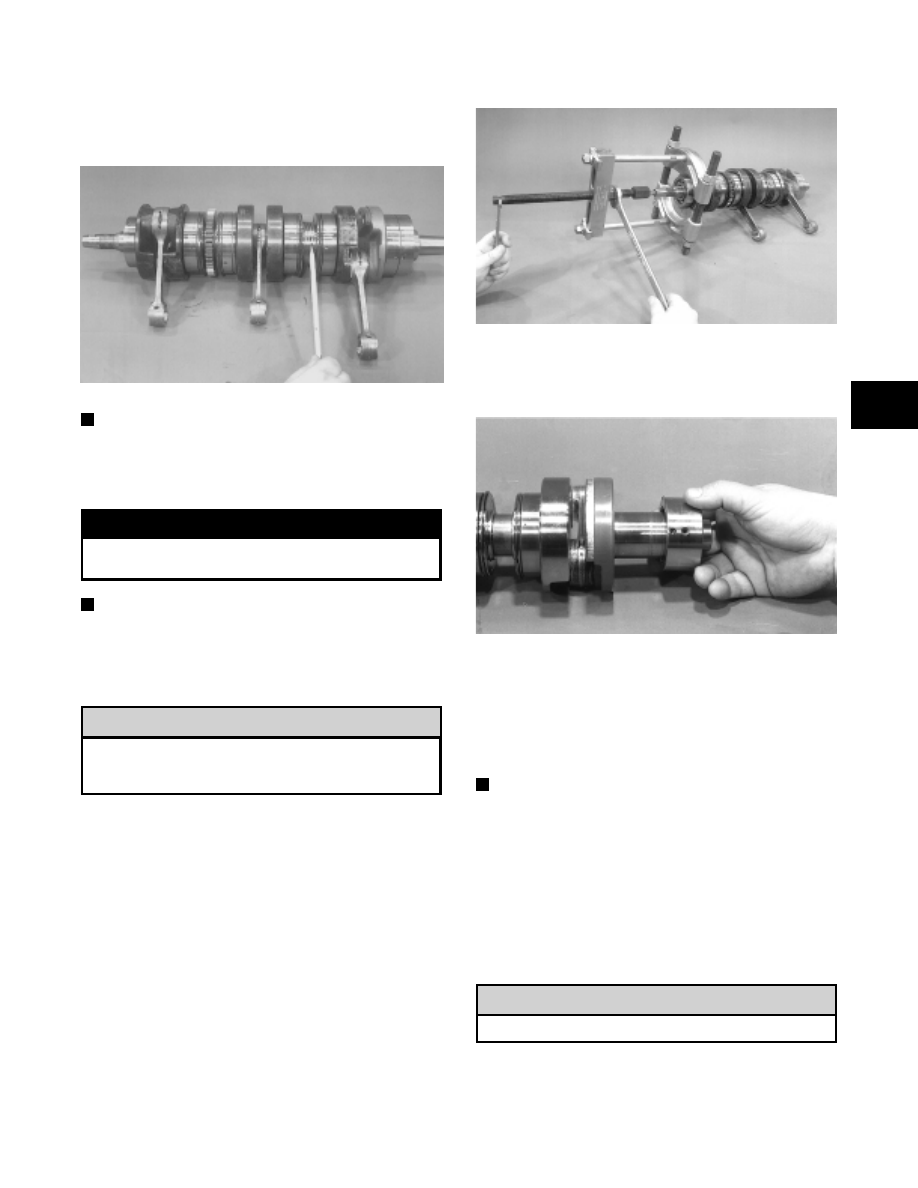

REMOVING OUTER

CRANKSHAFT BEARINGS

! WARNING

Safety glasses must be worn when spreading

bearings.

NOTE: Steps 1-3 are for removing the MAG-side

bearing.

1. Place a bearing support (block of wood, etc.)

beneath the MAG-side bearing.

A bearing support must be positioned beneath

the bearing that is being removed to prevent

crankshaft damage.

2. Drive a chisel or bearing splitter between the

bearing race and crankshaft counterweight until the

bearing is spread far enough to install the jaws of

the crankshaft bearing remover.

3. Place the protective cap on the crankshaft end; then

using the Crankshaft Bearing Remover (p/n

0144-302), remove the bearing from the end of the

crankshaft. Account for any shim(s). Note the

position of the dowel pin hole.

Fig. 2-202

AQ045

4. The PTO-side bearing may be removed simply by

sliding the bearing off the PTO end.

Fig. 2-203

AN151A

5. Inspect the crankshaft bearing area for wear. If any

wear is noted on either end, replace the crankshaft

end.

INSTALLING OUTER

CRANKSHAFT BEARINGS

NOTE: Steps 1-3 are for installing the MAG-side

bearing.

1. Wrap a thick towel around the crankshaft; then

secure the crankshaft vertically in a vise.

2. Heat the bearing either by placing the entire bearing

in a pan of oil on a hot plate or by squirting oil into

the bearing and using a propane torch to heat the

inner race of the bearing until a slight smoke is

noted coming from the bearing.

DO NOT overheat the bearing.

! CAUTION

! CAUTION

2

2-47