Snowmobile Polaris DEEP SNOW (2005 year). Manual - part 61

ELECTRICAL

13.1

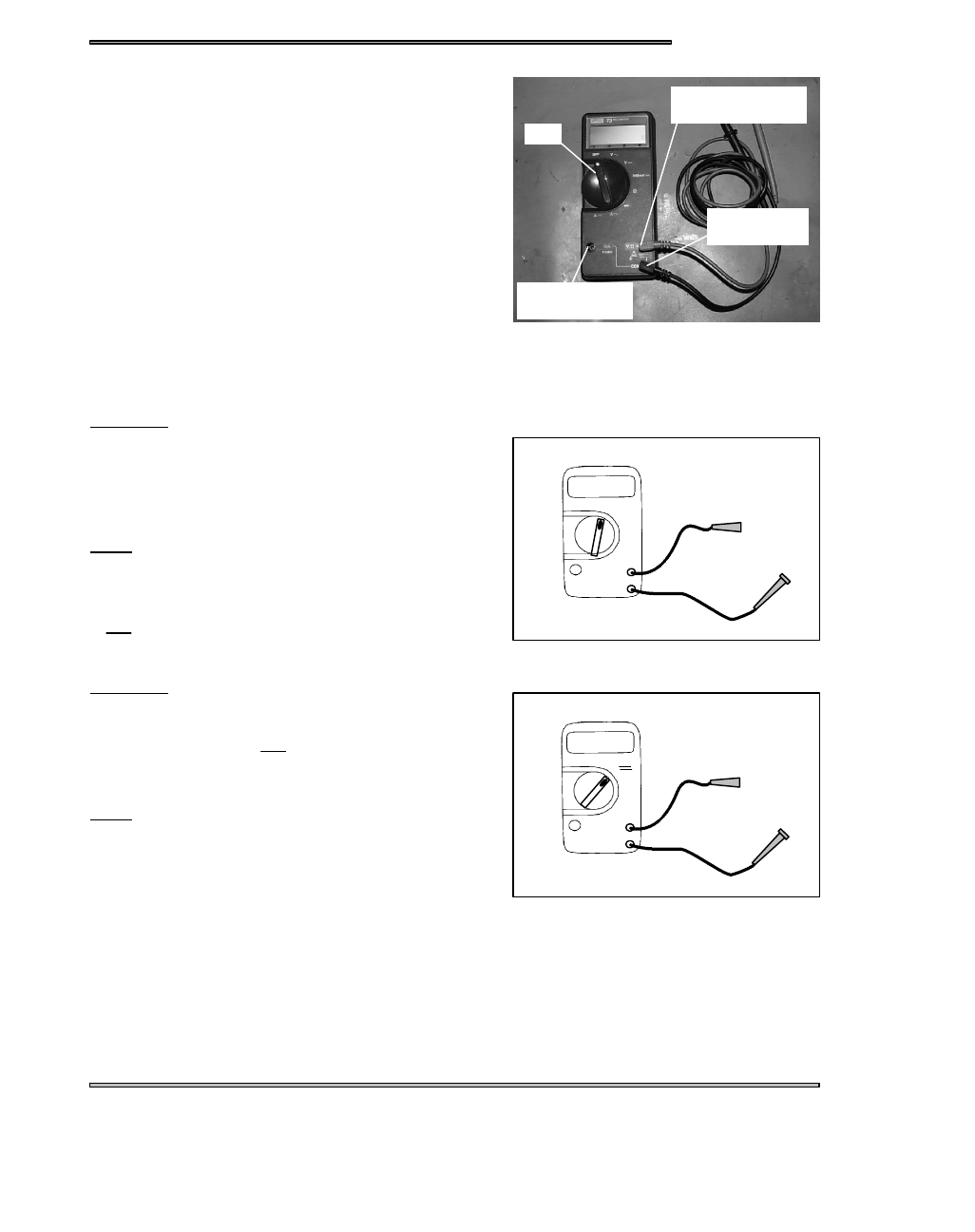

Typical Multimeter Usage

Multimeter Usage

The easiest and most accurate method for testing modern electri-

cal components is with a digital multitester. Any good quality multi-

tester will work. However, due to ease of operation and durability,

Polaris recommends the Fluke Model 73 (PN 2870659), or Tektro-

nix DMM155. See photo at right. This instrument will provide a dig-

ital readout of the measured value of the test being performed.

Listed below are the dial symbols, their meaning and what the dial

setting can be used for.

Off = Instrument Off

V~ = Volts AC - measuring alternator output

Used to measure AC voltage in an electrical system. AC voltage

is produced from every coil on the stator plate when a magnet is

passed by it.

Test Method

1. Connect black lead to Com (--) meter terminal.

2. Connect red lead to V

Ω

(+) meter terminal.

3. Turn selector dial to V

~

setting.

4. Connect test leads parallel with test component. The polarity of

the leads is not important.

Usage

S

Test unregulated voltage output of a stator coil

S

Test regulated voltage to the lights and handwarmers

V - - - = Volts DC - measuring battery voltage, volt drop, etc.

Used to measure DC voltage produced by a battery or rectifier.

Test Method

1. Connect black lead to Com (--) meter terminal

2. Connect red lead to V

Ω

(+) meter terminal.

3. Turn selector dial to V - - - setting.

4. Connect test leads parallel with test component. Observe

polarity.

Usage

S

Test battery voltage

S

Test DC regulator

S

Test voltage drop for bad connections

S

Test supply voltage to electric fuel gauge

Dial

Red Lead here

for Volts and Ohms

Common

(Black Lead)

Red Lead here

for Amperes

+

_

17.29

V

~

VAC

+

_

12.95

V

VDC