Snowmobile Polaris DEEP SNOW (2005 year). Manual - part 62

ELECTRICAL

13.5

Timing Procedure - All Models

NOTE: Always check ignition timing with the engine at room temperature only (20_C/68_F), and with the key switch in

the PREMIUM mode (if applicable).

1. Refer to the timing specification charts at the beginning of this section to determine the proper ignition timing for the

engine you are working on.

2. Use a dial indicator to place the piston in the proper timing position and mark the flywheel at this point (follow

procedure outlined in this chapter).

3. Connect an accurate tachometer and a good quality timing light to the engine according to manufacturer’s

instructions. Disconnect the TPS (Throttle Position Sensor) connector from carburetors on models with TPS.

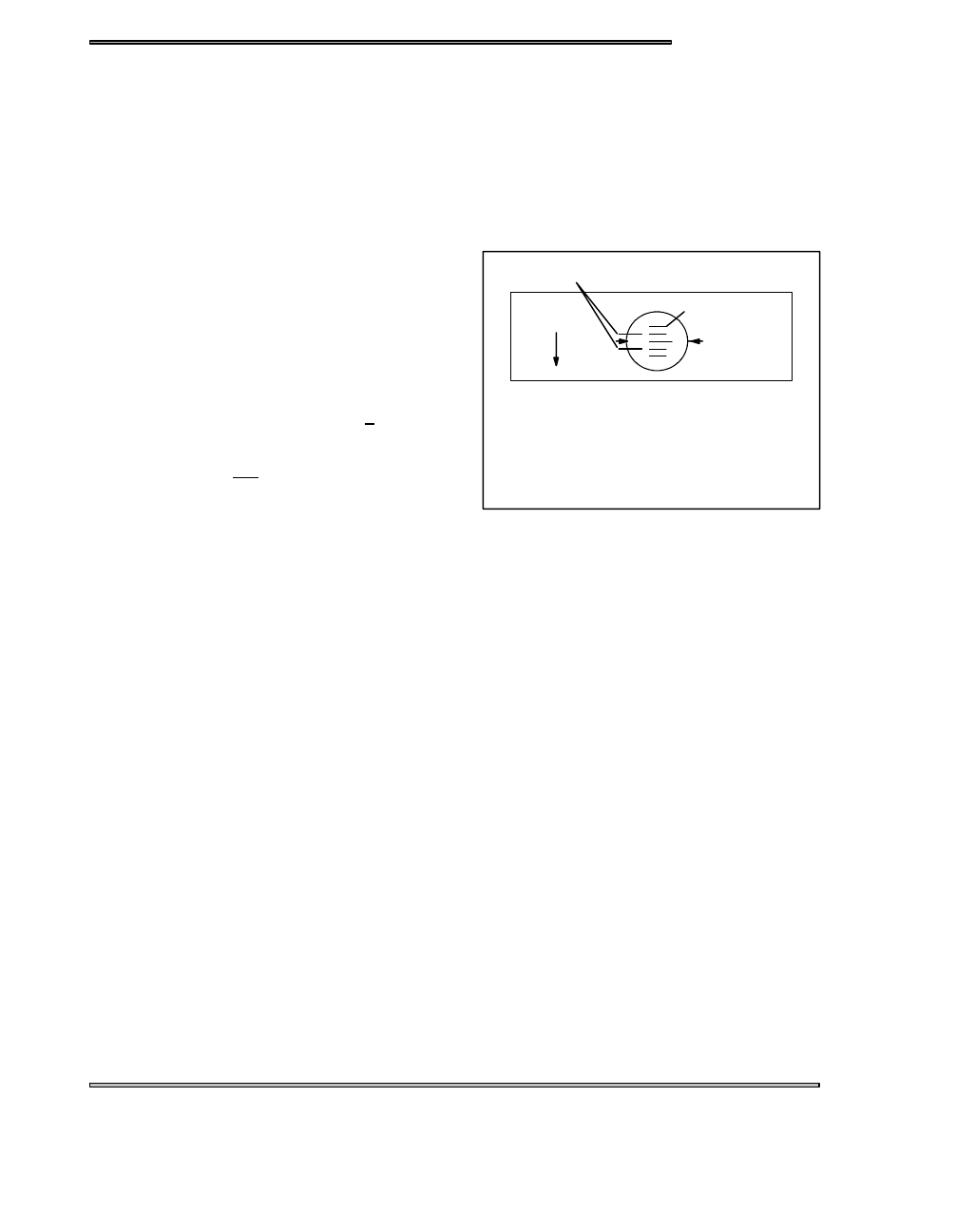

4. Start engine and increase RPM to the point specified in

the timing specifications in Chapter 1. Hold the throttle

to maintain specified timing RPM.

5. Point the timing light at the timing inspection hole.

6. With your head positioned so there is a straight line

between your eye, the stationary pointer and the

crankshaft center line, note the relative position

between the marked flywheel line and the stationary

pointer. If the stationary pointer is aligned with the mark

made in Step 2, (or within the acceptable + variance) the

timing is correct.

7. If the pointer is outside the variance, the stator will have

to be rotated either with crankshaft rotation (to retard the

timing) or against rotation to advance it.

NOTE:

Rotate stator plate approximately the same distance as the marks must move.

NOTE:

In most cases, the recoil starter housing, recoil drive hub, and flywheel must be removed to loosen the stator

bolts and change the timing. On some engines, the stator plate retaining screws can be accessed through the flywheel.

8. Torque stator plate screws and flywheel nut to specified torque. Apply Loctite 262 (red) to crankshaft flywheel taper

if required. Refer to the Specifications section for torque specifications and flywheel installation procedure for

engine type.

Preparing a New Battery for Service

To ensure maximum service life and performance from a battery, it must have proper initial servicing. To service a new

battery, the following steps must be taken. NOTE: Do not service the battery unless it will be put into regular service

within 30 days.

1. Remove vent plug from vent fitting.

2. Fill battery with electrolyte to the upper level marks on the case.

3. Set battery aside and allow it to cool and stabilize for 30 minutes.

4. Add electrolyte to bring the level back to the upper level mark on the case. NOTE: This is the last time that

electrolyte should be added. If the level becomes low after this point, add only distilled water.

5. Charge battery at 1/10 of its amp/hour rating.

Example:1/10 of 9 amp battery = .9 amps, 1/10 of 14 amp battery = 1.4 amps, 1/10 of 18 amp battery = 1.8 amps

(recommended charging rates).

6. Check specific gravity of each cell with a hydrometer to ensure each has a reading of 1.270 or higher.

Flywheel

Rotation

Acceptable Variance

Flywheel Lines

Stationary

Pointers

NOTE: Acceptable variance is usually

one line on either side of the dial indicated

timing mark.

Liquid Cooled