содержание .. 10 11 12 13 14 ..

3 . 4

Порядок технического обслуживания комбайна «Палессе GS575»

-

Проверка уровня, заправка масла в картер двигателя и его слив

Перед пуском двигателя обязательно проверьте уровень масла в картере и, если необходимо, долейте до верхней метки маслоизмерителя. Если уровень масла в картере ниже нижней метки, работа двигателя не допускается.

Заливать масло в картер выше верхней отметки маслоизмерителя не рекомендуется. Замер уровня и долив масла производите не раньше, чем через 5 мин после остановки двигателя, когда масло полностью стечет в нижнюю крышку картера. Масло в двигатель заливайте через маслоналивной патрубок, сливайте через сливной шланг закрытый пробкой. Отработанное масло сливайте сразу после остановки двигателя, пока оно еще теплое и хорошо стекает.

-

Техническое обслуживание гидросистем

-

Техническое обслуживание гидропривода ходовой части

Перед ежедневным запуском гидропривода необходимо:

-

проводить наружный осмотр элементов гидропривода;

-

подтянуть, при необходимости, резьбовые соединения маслопроводов;

-

проверить уровень масла в баке, уровень масла должен быть в пределах высоты смотрового окна маслоуказателя, при необходимости, долить.

До начала работы контролируйте температуру рабочей жидкости в гидросистеме привода ходовой части по показаниям панели сигнализации БИЧ-У.

ЗАПРЕЩАЕТСЯ при эксплуатации гидропривода ходовой части:

-

Буксировать комбайн с включенной передачей. Буксировку производить с включенной нейтральной передачей коробки скоростных диапазонов.

-

Запускать двигатель с буксира.

-

Эксплуатировать гидропривод на не рекомендуемых маслах.

-

Эксплуатировать гидропривод с неисправным вакуумметром.

-

Буксировать комбайн с неисправным гидроприводом при работающем двигателе, что может привести к полному выходу из строя гидронасоса ГСТ.

-

-

Замену масла производите через 480 часов, но не реже одного раза в год перед началом уборочного сезона.

При замене масла гидроцилиндры подъема наклонной камеры и перемещения жатки относительно наклонной камеры должны быть в сложенном состоянии, то есть втянуты. Запустив двигатель,

предварительно прогреть гидросистему до температуры масла 30-400 С.

Слив масла из маслобака производите через сливной рукав, расположенный на левой боковине комбайна.

Обязательно слейте масло с гидромотора 1 (рисунок 3.3), демонтировав полумуфту заправочную 4, расположенную на балке ведущего моста слева по ходу движения. После слива масла полумуфту заправочную установите на место.

ПРЕДОСТЕРЕЖЕНИЕ: Сли-

тую и собранную рабочую жидкость запрещается применять повторно и необходимо утилизировать в установленном порядке!

-

Замену фильтроэлемента фильтра гидросистемы привода ходовой части следует производить по срабатыванию электрического датчика или один раз в сезон одновременно с заменой масла с отметкой в сервисной книжке.

Для замены фильтроэлемента необходимо заполнить новый фильтроэлемент чистым маслом и завер нуть его в корпус фильтра согласно инструкции на корпусе фильтроэлемента.

-

– гидромотор аксиально–поршневой нерегулируемый;

-

– рукава высокого давления; 3 рукава;

4 – полумуфта заправочная

Рисунок 3.3 – Гидросистема привода ходовой части

-

-

Техническое обслуживание гидросистемы рулевого управления и силовых гидроцилиндров

Перед ежедневным запуском необходимо проводить наружный осмотр элементов на предмет отсутствия течей и повреждений.

При работе необходимо контролировать загрязненность фильтроэлементов фильтров по сигналу контрольной лампы, в противном случае необходимо заменить фильтроэлементы.

При отсутствии сигнала засоренности фильтроэлементов фильтров периодичность их замены один раз в сезон одновременно с заменой масла с отметкой в сервисной книжке комбайна.

-

-

При проведении технического обслуживания комбайна, а также в случае отсутствия показаний на приборе "уровня топлива", необходимо снять с топливного бака датчик указателя уровня топлива 2 (рисунок 3.4) и при помощи чистой ветоши, слегка смоченной в воде, протереть контактную поверхность резистора датчика 1, после чего датчик установить на место и проверить его работоспособность.

-

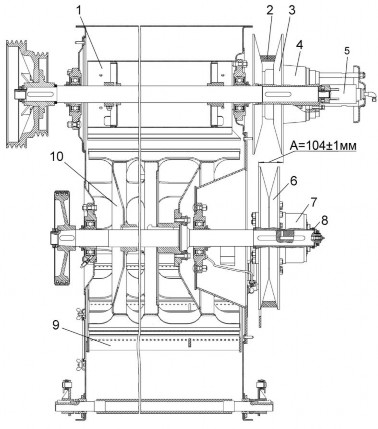

Замена ремня привода молотильного барабана

При замене ремня 2 (рисунок 3.5) полностью раздвиньте диски ведомого шкива 6. Установите ремень сначала на диски ведущего шкива 3, предварительно раздвинув их до отказа при помощи гидроцилиндра 5 и отсоединив рукав высокого давления от гидроцилиндра, затем на диски ведомого шкива 6. Для более глубокой посадки ремня между дисками его

необходимо развернуть на 900 внутренней поверхностью на себя. После установки ремня соедините рукав высокого давления с гидроцилиндром и удалите воздух из системы.

ПРЕДОСТЕРЕЖЕНИЕ: Во

избежание повреждения ремня применение ломика-монтировки или другого инструмента при его установке не допускается!

Для обеспечения работоспособности ременного привода молотильного барабана обеспечить размер А=104+1 мм перестановкой прокладок регулировочных 8.

-

резистор датчика указателя уровня топлива;

-

датчик указателя уровня топлива Рисунок 3.4

1 – битер отбойный; 2 – ремень; 3 – ведущий шкив; 4, 7 – вариаторы барабана; 5 гидроцилиндр; 6 – ведомый шкив; 8 прокладки регулировочные; 9 – подбарабанье; 10 барабан молотильный

Рисунок 3.5 – Привод молотильного барабана

-

Техническое обслуживание скребковых цепей колосового и зернового элеваторов комбайна «Палессе GS575»

При увеличении межосевого расстояния цепной передачи и невозможности дальнейшего натяжения скребковой цепи на колосовом и зерновом элеваторе из-за ограничения хода верхней опоры, необходимо укоротить два звена (снять два переходных звена включая звено со скребком). При возможном затруднении установки соединительного звена на укороченной цепи необходимо воспользоваться переходным звеном.

При эксплуатации скребковых цепей на зерновых элеваторах необходимо своевременно производить натяжение цепи и удаление лишних звеньев. (В среднем 2 раза по два звена за весь срок эксплуатации це-

пи). Натяжение цепи считается правильным, если скребок цепи можно наклонить вдоль цепи примерно на 300 от усилия 1…2 кгс. При натяжении цепи колосового элеватора следить, чтобы верхний вал не имел перекоса. Проверку натяжения цепей произво-

дить через каждые 10 часов.

содержание .. 10 11 12 13 14 ..