содержание .. 9 10 11 ..

Регулировка тормозов комбайна «Палессе GS575»

Когда фрикционные диски тормоза износятся до толщины 7 мм (толщина новых 12 мм) и менее, замените их новыми.

Регулировку тормозов необходимо производить при снижении эффективности торможения.

Регулировка конических подшипников ступицы управляемых колес

В процессе эксплуатации не допускается заметный осевой люфт колеса. Для регулировки снимите колпак ступицы 12 (рисунок 2.12) и отогните шайбу 11.

Проверните колесо в обоих направлениях, с целью правильной установки роликов по поверхностям колец подшипников, затяните гайку 10 моментом 100 Н.м+10Н.м. Затем отверните гайку на 0,1…0,15 оборота и застопорите шайбой 11. Проверьте вращение колеса поворотом его в двух направлениях. Колесо должно вращаться равномерно и свободно от момента не более 25 Н.м. При этом осевой люфт не допускается.

-

Регулировка фар

Для достаточного и безопасного освещения пути при движении комбайна в темное время суток большое значение имеет правильная регулировка света транспортных фар.

ЗАПРЕЩАЕТСЯ при транспортных переездах использовать рабочие фары.

Регулировка производится по экрану следующим образом:

-

установите молотилку с нормально накаченными шинами на ровной горизонтальной площадке перпендикулярно экрану (в качестве экрана можно использовать стену здания). Расстояние между стеклами передних фар и экраном 10 м;

-

включите свет выключателями и убедитесь, что в обеих фарах одновременно загорается дальний или ближний свет;

-

включите ближний свет, так как пятно ближнего света на вертикальной поверхности имеет довольно четкую границу из горизонтальной и наклонной линий. Точка пересечения этих линий точно соответствует центру светового пучка. Установите фары так, чтобы эти точки на экране находились на одинаковом расстояние от оси симметрии

1 – клин шкворня; 2 – подшипники скольжения; 3 – шкворень; 4, 10 – гайка;

5 – болт; 6, 9 – подшипники; 7 – поворотный кулак; 8 – ступица; 11 – стопорная шайба; 12 – колпак ступицы; 13 – шайбы опорные; 14 кронштейн

Рисунок 2.12 – Кулак поворотный

молотилки (0,9 м). Высота расположения горизонтальной линии границы световых пятен должна быть на высоте (0,8 м) от опорной поверхности;

-

после регулировки надежно закрепите фары на кронштейнах. В процессе работы проверяйте эффективность работы переднего стеклоочистителя ветрового стекла кабины, при необходимости (неудовлетворительная очистка стекла), отрегулируйте установку рычагов со щетками стеклоочистителя в соответствии с пунктом 2.2.4, а также проверьте наличие жидкости в бачке стеклоомывателя.

Проверьте регулировку зеркал заднего вида на кронштейнах кабины, при необходимости (плохой обзор) отрегулируйте их положение и закрепите болтами.

-

-

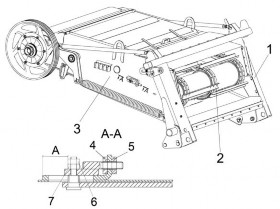

Регулировка натяжения транспортера наклонной камеры

В процессе работы через 60 часов производите дополнительную регулировку транспортеров наклонной камеры:

-

отверните гайку 4 (рисунок 2.13) до упора;

-

отожмите гайки 6, 7;

-

гайкой 5 натяните транспортер, обеспечив касание трех четырех гребенок днища рамы. Разность размеров А должна быть не более 1 мм;

-

затяните гайку 4 с Мкр от 50 до 60 Н∙м;

-

затяните гайку 7 с Мкр. от 80 до 100 Н м, гайку 6 с Мкр. от 120 до 160 Н м относительно гайки 7;

-

при необходимости демонтируйте одно переходное звено с каждой цепи каждого транспортера.

ВНИМАНИЕ: Зазор между гребенками транспортера наклонной камеры и днищем жатки выставлен на заводе изготовителе (для зерновых культур).

-

-

Регулировка АСК Регулировка зазора датчиков кон-

троля частоты вращения рабочих органов

Установите зазоры между датчиком 1 (рисунок 2.14 а) и звездочкой 3 на величину S=4 мм. Зазоры устанавливать регулировочными гайками 2.

Регулировка зазора датчиков конечного положения

Зазоры между датчиками 4 (рисунок 2.14 б) и металлической пластиной 5 отрегулировать на величину 4,0-0,5 мм. Регулировку зазоров производить регулировочными гайками 2.

1 – рамка переходная; 2 – цепочно– планчатый транспортер; 3 – рама; 4, 5, 6, 7 – гайки

Рисунок 2.13 – Наклонная камера

а) б)

1 – датчик; 2 – регулировочные гайки; 3 – звездочка; 4 – датчик; 5 – пластина

а – датчики контроля частоты вращения рабочих органов;

б – датчики конечного положения

Рисунок 2.14 – Регулировка зазора датчиков

-

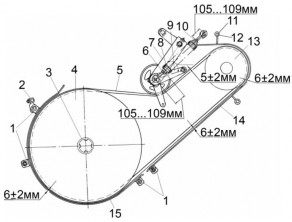

Регулировка ременной передачи привода наклонной камеры

Регулировку отклонения ремня 4 (рисунок 2.17) от плоскости симметрии канавок шкивов 2, 11 производите

перемещением шкива 11 по валу 10. Допуск отклонения не более 2 мм.

Допуск параллельности поверхности ролика натяжного 7 относительно оси поверхности шкива 11 – не более 0,4 мм, обеспечивается перемещением опоры 5 гайками 14.

Регулировку зазоров между щитками 1, 8, 9, 13 и поверхностью ремня

4 проводите в натянутом состоянии ремня, при выдвинутом штоке гидроцилиндра, перемещением щитков.

-

Регулировка ременной передачи привода горизонтального шнека

Отклонение ремня 3 (рисунок 2.18) от плоскости симметрии канавок шкивов 2, 8 должно быть не более 2 мм. Регулировку производите перестановкой прокладок шкива 8.

Регулировку зазоров между щитками 1, 7 и поверхностью ремня 3 проводите в натянутом состоянии ремня (ролик натяжной 6 опущен на ремень) и выдвинутом штоке гидроцилиндра, перемещением щитков, предварительно ослабив болты 9. Плоскостность торцов щитков 1, 7 обеспечить установкой шайб 10.

Допуск параллельности оси вращения ролика натяжного 6 относительно оси шкива 8 – не более 1 мм, обеспечивается перемещением опоры 12 гайками 13.

В поднятом положении натяжного ролика 6 (гидроцилиндр в сомкнутом положении) ремень должен выходить из канавок шкивов. «Ведение» ремня не допускается.

1, 8, 9, 13 – щитки; 2, 11 – шкивы;

-

– рычаг; 4 – ремень; 5 – опора; 6, 14, 16 – гайки; 7 – ролик натяжной; 10 – вал; 12 – кронштейн; 15 – пружина; 17 – гидроцилиндр

Рисунок 2.17 – Привод наклонной камеры

1, 7 – щитки; 2, 8 – шкивы; 3 – ремень;

-

– пружина; 5 – рычаг; 6 – ролик натяжной; 9 – болт; 10 – шайба; 11 – гидроцилиндр; 12 – опора; 13 – гайка

Рисунок 2.18 – Привод горизонтального шнека

-

-

Регулировка ременной передачи привода главного контрпривода

Установите зазоры 6+2 мм (рисунок 2.20) между ремнем 5 и щитками 14, 15. Зазоры устанавливать в натянутом состоянии ремня, при выдвинутом штоке гидроцилиндра, перемещением втулок 12 по болтам 11 и уголков 1 по овальным отверстиям.

Торцы щитков 14, 15 должны быть

параллельны торцам шкивов 13, 4 соответственно. Допуск параллельности не более 2 мм.

Регулировку осуществлять установкой шайб и перемещением кронштейна 2 по овалам.

Отклонение ремня 5 от плоскости симметрии канавок шкивов 4, 13 должно быть не более 3 мм. Регулировку производите при помощи шайб 3.

Регулировку зазора 5+2 мм между ремнем 5 и подъемником 9 осуществлять перемещением подъемника 9 по валу на угол 34…360, после

обеспечения зазора гайку крепления подъемника затянуть Мкр=160+16 Н.м, контргайку довернуть на 1/8…1/6 оборота относительно гайки.

Гайки 6 должны быть затянуты моментом 50+0,5 Н.м после обеспечения размера 105…109 мм.

1 – уголки; 2 – кронштейн; 3 – шайба; 4, 13 шкивы; 5 – ремень; 6 – гайка; 7 – рычаг; 8 – пружина; 9 – подъемник; 10, 11 – болты; 12 – втулка; 14, 15 – щитки

Рисунок 2.19 – Привод главного контрпривода

-

Регулировка ременной передачи привода гидронасоса

Обеспечьте растяжение пружины

11 (рисунок 2.20), установив размер 19…21 мм между нижней полкой кронштейна подмоторной рамки 8 и контргайкой 3 при помощи натяжного винта 7, затем обеспечьте сжатие амортизатора 4 до размера 14…16 мм при помощи гайки 5, после чего затяните контргайки 6.

-

Регулировка ременной передачи привода отбойного битера

Обеспечьте растяжение пружины

2 (рисунок 2.21), установив размер 19…21 мм при помощи натяжного винта 8, затем обеспечьте сжатие амортизатора 10 до размера 14…16 мм при помощи гайки 11, после чего застопорите ее контргайкой 12.

1, 8 – шкивы; 2 – ремень; 3, 6 –

контргайки; 4 амортизатор; 5 – гайка; 7

-

винт натяжной; 9 – кронштейн подмоторной рамки; 10 ролик натяжной; 11 – пружина; 12 – рычаг

Рисунок 2.20 – Привод гидронасоса

1, 5 – шкивы; 2 – пружина; 3 рычаг;

4 ролик натяжной; 6 – ремень; 7, 12 – контргайки; 8 – винт натяжной; 9 – зацеп; 10 амортизатор; 11 – гайка

Рисунок 2.21 – Привод отбойного битера

-

-

Прокрутка предохранительных муфт

При первом запуске в работу и после длительного хранения комбайна необходимо провести прокрутку предохранительных муфт привода шнека и мотовила жатки, приводов зернового и колосового элеваторов молотилки для ликвидации залипания фрикционных накладок муфты.

Для этого на фрикционных муфтах:

-

привода шнека и мотовила жатки:

-

заверните три болта до упора в ступицу муфты и дополнительно доверните на один – два оборота, тем самым вы расслабите пакет пружин;

-

прокрутите звездочки жатки несколько минут при пониженных оборотах двигателя, этим вы устраните залипание контактирующих поверхностей звездочки и фрикционных накладок муфт;

-

выверните болты в первоначальное положение и зафиксируйте их контргайками.

Крутящий момент, передаваемый предохранительной муфтой мотовила, составляет Мкр = 600–650 Н м, предохранительной муфтой шнека Мкр = 800–900Н м.

-

-

привода наклонной камеры;

-

отожмите три контргайки отжимных болтов муфты;

-

заверните три болта до упора в ступицу муфты и дополнительно доверните на один – два оборота, тем самым вы расслабите пакет пружин;

-

включите привод наклонной камеры на несколько минут при пониженных оборотах двигателя при этом транспортер наклонной камеры не должен работать;

-

выключите привод наклонной камеры, выверните отжимные болты в первоначальное положение и зафиксируйте их контргайками.

-

-

привода колосового элеватора молотилки:

-

заверните три болта до упора в диск блока звездочки и дополнительно доверните их на один-два оборота, тем самым, обеспечив зазор между фрикционными накладками муфты;

-

прокрутите цепной привод колосового элеватора несколько минут при пониженных оборотах двигателя, этим вы устраните залипание контактирующих поверхностей диска нажимного и фрикционных накладок муфты;

-

выверните болты в первоначальное положение и зафиксируйте их контргайками.

Крутящий момент, передаваемый предохранительной муфтой привода колосового элеватора, составляет Мкр = (100 + 10) Н м.

-

-

привода зернового элеватора:

-

заверните три болта, прилагаемых к комплекту инструмента и принадлежностей комбайна, до упора во фланец шкива и дополнительно доверните их на один-два оборота, тем самым, обеспечив зазор между фрикционными накладками муфты;

-

прокрутите привод зернового элеватора несколько минут при пониженных оборотах двигателя, этим вы устраните залипание контактирующих поверхностей диска нажимного и фрикционных накладок муфты;

-

выверните болты и уложите их обратно в комплект инструмента и принадлежностей.

Крутящий момент, передаваемый предохранительной муфтой привода зернового элеватора, составляет Мкр= (350+35) Н м.

содержание .. 9 10 11 ..