содержание .. 9 10 11 12 ..

ОТЧЕТ О ДЕЯТЕЛЬНОСТИ ФЕДЕРАЛЬНОЙ СЛУЖБЫ ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ (2006 год) - часть 11

161

программ диагностирования, квалифицированных и аттестованных экспертов по

направлению проводимых работ, анализа технической документации технического

устройства (сооружения) и конкретных выводов;

проведение работ по диагностике на работающем оборудовании без внутренне-

го обследования оборудования; не проводятся поверочные расчеты конструкций

технических устройств, зданий и сооружений с учетом выявленных при обследова-

нии отклонений, дефектов и повреждений; не обосновывается метод определения

остаточного ресурса;

отсутствие оценки условий эксплуатации и изменения физико-химических

свойств материалов в процессе эксплуатации; отсутствие идентификации объекта

экспертизы.

Причины отказов утверждения заключений по декларациям промышленной без-

опасности опасных производственных объектов:

отсутствие обоснования выявленных возможных причин возникновения и сце-

нариев развития аварий на декларируемом объекте;

отсутствие мероприятий по обеспечению безопасной работы оборудования; до-

статочности разработанных и реализованных мер по обеспечению требований про-

мышленной безопасности.

Причины отказов утверждения заключений по документации, связанной с экс-

плуатацией опасных производственных объектов:

отсутствие достоверных сведений о документации, связанной с регистрацией

опасных производственных объектов;

отсутствие оценки наличия и функционирования необходимых приборов и си-

стем контроля;

отсутствие порядка допуска к работе на опасных производственных объектах

лиц, удовлетворяющих соответствующим квалификационным требованиям; мер,

направленных на предотвращение проникновения на опасный производственный

объект посторонних лиц, и др.

В 2006 году по причине несоответствия требованиям промышленной безопас-

ности отказано в утверждении заключений экспертизы промышленной безопас-

ности, выполненных следующими организациями: ОАО «Инженерный Центр

Энергетики Урала» — «Предприятие УралОРГРЭС» (г. Екатеринбург), ООО «НИУИФ-

Инжиниринг» (г. Москва), ООО «Криохром», ООО «Проекттеплоремонт» (г. Екате-

ринбург), ООО «НПЦ «Стройдиагностика» (г. Пермь), ООО НТФ «ОМКС» (г. Пермь),

ООО «Городской центр экспертиз — Север» (г. Архангельск), ЦНиПР «Техбезопасность»,

ООО «ЦТД», ООО «СКиД», ООО ГУП «Контакт», ЗАО «Промышленная безопас-

ность» (г. Москва), ЗАО «Метролог» (г. Самара), АНО СЦТДЭ «Диасиб», ООО «НТЦ

«Промбезопасность», ООО ДЦ «ЭНЛАС-Диагностика», ООО «НПФ «Промэкспертиза»,

ЗАО «Востокэнергочермет», ООО «ДЭО» и др.

Процедура лицензирования опасных производственных объектов позволяет ре-

ально влиять на состояние их промышленной безопасности и дает возможность не

допустить к деятельности на опасном производственном объекте непрофессиональ-

но подготовленные организации. В целом практика лицензирования показывает, что

наличие лицензий дисциплинирует организации, повышает персональную ответ-

ственность руководителей организаций в решении технических вопросов, направ-

ленных на модернизацию оборудования, внедрение новых видов оборудования и

технологических процессов.

162

В 2006 году было рассмотрено 1413 заявлений (материалов) на право осуществле-

ния деятельности в области промышленной безопасности опасных производствен-

ных объектов. По результатам рассмотрения выдано 1332 лицензии, из них: на экс-

плуатацию взрывоопасных производств — 827; химически опасных производств —

452; на проведение экспертизы промышленной безопасности — 53.

Отказано в представлении лицензий 81 организации (что составляет 5,7 % по-

данных заявлений на лицензирование). Основными причинами отказов в пре-

доставлении лицензий явились: отсутствие в комплекте документов декларации

промышленной безопасности; отсутствие данных о регистрации опасных произ-

водственных объектов в государственном реестре опасных производственных объ-

ектов; неукомплектованность штатов работников опасных производственных объ-

ектов предприятий квалифицированными специалистами; отсутствие заключения

экспертизы промышленной безопасности документации, связанной с эксплуата-

цией опасного производственного объекта; отсутствие в штате экспертных орга-

низаций экспертов, аттестованных по направлениям экспертной деятельности, и

квалифицированных специалистов по проведению контроля технического состоя-

ния оборудования неразрушающими методами контроля; нарушение соискателем

лицензии порядка подготовки и аттестации работников в области промышленной

безопасности.

В 2006 году проведено 1132 проверок лицензионных требований и условий.

Выявлено и предписано к устранению 6820 нарушений лицензионных условий и

требований.

К характерным нарушениям лицензионных условий и требований, выявленным

территориальными органами, относятся: отсутствие службы производственного

контроля предприятия или ответственных лиц за осуществление производственно-

го контроля; не обеспечивается страхование ответственности за причинение вреда

при эксплуатации опасного производственного объекта; несвоевременное выпол-

нение мероприятий по нарушениям требований промышленной безопасности; не-

соблюдение сроков диагностирования технических устройств, а также порядка обу-

чения и аттестации специалистов в области промышленной безопасности, порядка

организации проведения работ повышенной опасности (ремонтные, огневые, га-

зоопасные работы); низкая подготовка обслуживающего персонала к действиям по

аварийной остановке технологического оборудования; неукомплектованность шта-

тов работников опасных производственных объектов предприятий квалифициро-

ванными специалистами, аттестованными в области промышленной безопасности

в установленном порядке.

В 2006 году за нарушения лицензионных условий и требований привлечено к ад-

министративной ответственности 360 работников организаций с наложением штра-

фов на сумму 1709,9 тыс. руб.

По результатам проверок выданы предписания лицензиатам на устранение уста-

новленных нарушений и разработаны мероприятия по их устранению в указанные

в предписаниях сроки.

По результатам лицензионного контроля приостановлено действие лицензии

на осуществление деятельности по эксплуатации взрывоопасных производствен-

ных объектов ЗАО «Сибсельмаш-Комплект» (МТУ по Сибирскому федеральному

округу), ООО «Мариинск-газ», ЗАО «Топливно-заправочная компания аэропорта

Кемерово» (УТЭН по Кемеровской области).

163

За грубые нарушения лицензионных условий и требований было приостановлено

действие лицензии и решением Адлерского суда аннулирована лицензия деятель-

ности ООО «Р. Роща» (Северо-Кавказское межрегиональное УТЭН).

Эксплуатация нефтебазы ООО «Чулман-Транс», ОАО «Челнынефтепродукт», без

лицензии на эксплуатацию взрывоопасного производственного объекта привела к

аварии со смертельным случаем.

При осуществлении надзорной работы инспекторским составом проверяется на-

личие полиса страхования, правильность определения количества опасного веще-

ства, тип опасности, название и составляющие ОПО. В случае несоответствия уста-

новленным требованиям руководителям предприятий предлагается переоформить

страховой полис.

Договоры страхования гражданской ответственности предприятий, эксплуати-

рующих опасные производственные объекты, имеют все работающие подконтроль-

ные предприятия и организации. В отдельных случаях имеет место несвоевремен-

ное представление сведений о перезаключении договоров страхования по оконча-

нии срока их действия.

Система страхования гражданской ответственности предприятий, эксплуатиру-

ющих опасные производственные объекты, имеет ряд недостатков, а именно: стра-

хование практически не учитывает техническое состояние опасных производствен-

ных объектов, не стимулирует решение вопросов замены оборудования, устранение

имеющихся отступлений от правил безопасности; при проведении страхования не

всегда учитываются результаты идентификации объекта в государственном реестре

опасных производственных объектов, данные, указанные в свидетельстве о реги-

страции объектов, зачастую не совпадают с данными, указанными в страховом по-

лисе; правила страхования не содержат ставки страховых тарифов в зависимости от

риска возникновения аварии.

Обеспечение готовности организаций, эксплуатирующих опасные производствен-

ные объекты, к действиям по локализации и ликвидации аварийных ситуаций оце-

нивается по результатам учебных тревог при комплексных или целевых проверках.

Анализируются правильность действий профессиональной аварийно-спасательной

службы или нештатных аварийно-спасательных формирований из числа производ-

ственного персонала, взаимодействия работников газоспасательных и медицинской

служб, пожарных частей по локализации и ликвидации учебной аварийной ситуа-

ции, их техническое оснащение, обученность, наличие планов локализации и лик-

видации аварийных ситуаций (ПЛАС). Выявленные при проверках недостатки от-

ражаются в актах, на основании которых руководителями организаций разрабаты-

ваются мероприятия по их устранению.

Для выполнения требований статьи 10 Федерального закона от 21.07.97 № 116-ФЗ

«О промышленной безопасности опасных производственных объектов» подкон-

трольные организации, эксплуатирующие нефтехимические, нефтеперерабатыва-

ющие опасные производственные объекты, объекты нефтепродуктообеспечения,

создают собственные или заключают договоры на обслуживание с аварийно-спа-

сательными формированиями. Как правило, крупные организации имеют штатные

формирования газоспасателей. Остальные организации, где собственные газоспаса-

тельные формирования не созданы или с небольшой численностью производствен-

ного персонала (эксплуатирующие мазутные хозяйства, склады ГСМ, нефтебазы,

мини-НПЗ и т.д.), заключили договоры на обслуживание с профессиональными га-

164

зоспасательными формированиями, организованными муниципальными, террито-

риальными органами субъектов Российской Федерации, или государственной про-

тивопожарной службы МЧС России (табл. 69).

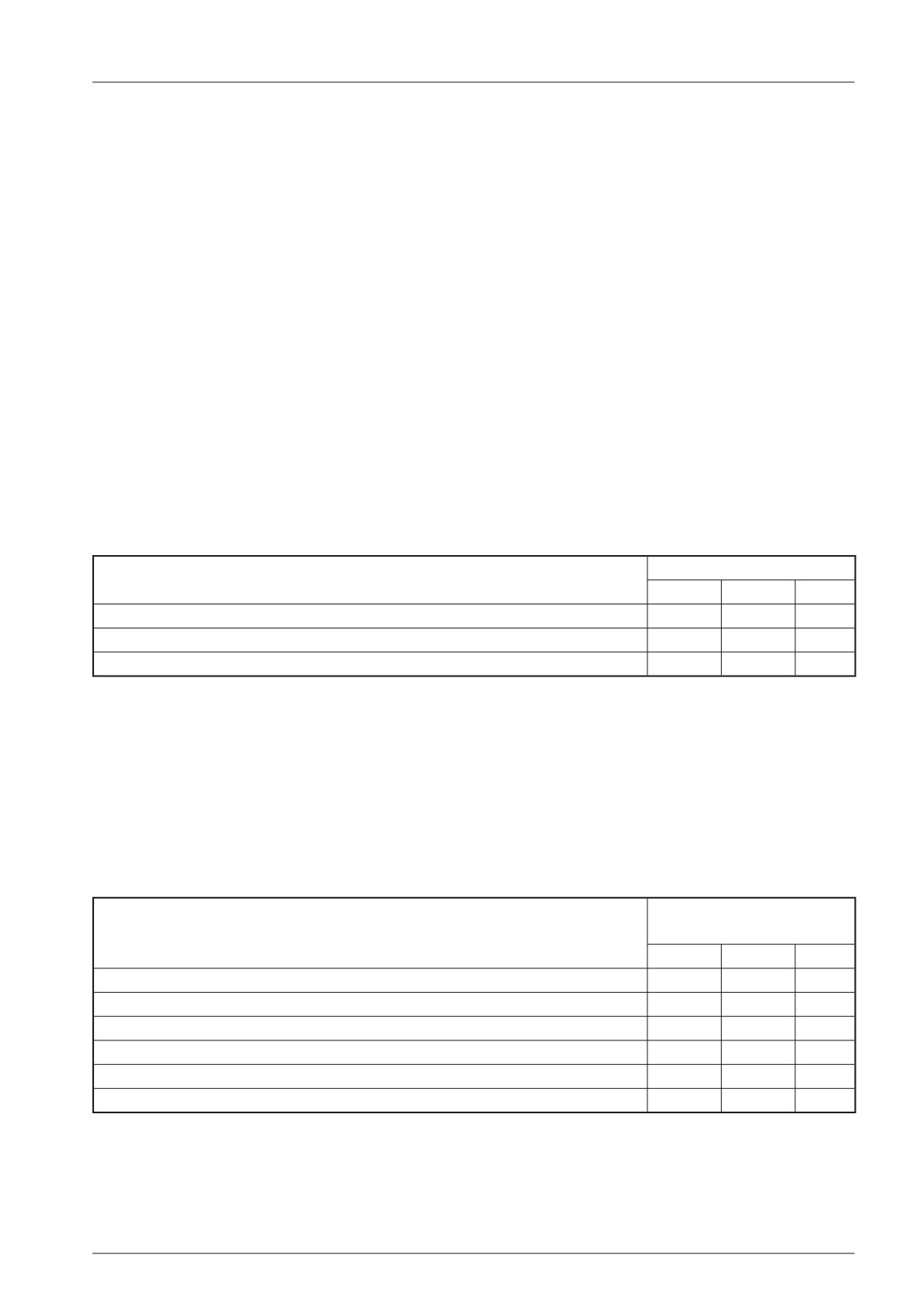

Таблица 69

Сведения по газоспасательным формированиям поднадзорных организаций

Число профессиональных газоспасательных формирований

143

Численность оперативного состава профессиональных газоспасательных фор-

мирований

5540

Число организаций, заключивших договоры с профессиональными газоспаса-

2510

тельными формированиями

Число учебных тревог с участием производственного персонала организаций

7000

Число нештатных газоспасательных формирований

12 000

Обучено и аттестовано профессиональных и нештатных газоспасательных фор-

54

мирований

Обучено и аттестовано командиров профессиональных и нештатных газоспа-

53

сательных формирований

Обучено и аттестовано профессиональных газоспасателей

1283

Обучено и аттестовано нештатных газоспасателей

3323

Газоспасательные формирования действуют в соответствии с Уставом аварий-

но-спасательных формирований по организации и ведению газоспасательных ра-

бот и Положением о газоспасательных формированиях, в соответствии с Табелем

оснащены специальным инструментом, изолирующими противогазами, защитны-

ми костюмами, аппаратами искусственной вентиляции легких, аккумуляторными

фонарями, хомутами, универсальными медицинскими сумками, носилками и т.д.

Оснащенность и организация действий спасателей позволяют оперативно прово-

дить работы по локализации и ликвидации аварийных ситуаций и в случае необхо-

димости оказывать эффективную помощь пострадавшим.

Вместе с тем практика развития аварийных ситуаций показывает, что время, от-

пущенное на выполнение действий по локализации аварийных ситуаций, ограни-

чено 2-5 минутами. Далее масштабы аварии резко возрастают.

Нештатные газоспасательные формирования способны предотвратить перераста-

ние аварийной ситуации в чрезвычайную, так как способны профессионально дей-

ствовать на начальной стадии локализации аварийных ситуаций, так как находятся

вблизи от места аварии, имеют навыки ведения технологических процессов, знают

компоновку схем и особенности аварийной остановки технологических установок

и способны наиболее эффективно и профессионально действовать при локализа-

ции аварийных ситуаций на начальной стадии.

Изучение ПЛАС включается в программы подготовки производственного персо-

нала, знания ПЛАС подлежат ежегодной проверке. На предприятиях нефтепродук-

тообеспечения с работниками проводятся занятия по 12-часовой программе (один

раз в год), на которых изучаются действия персонала при возникновении различно-

го вида аварийных ситуаций. Проводятся тренировочные занятия на технологиче-

ском оборудовании с имитацией необходимых действий, в том числе по спасению

и оказанию помощи пострадавшим. Для проведения занятий на нефтебазах исполь-

зуются специальная литература, видеотехника и учебные кинофильмы.

Планы локализации и ликвидации аварийных ситуаций опасных производствен-

ных объектов подконтрольных отраслей промышленности перерабатываются (или

165

переработаны) в соответствии с требованиями Методических указаний о порядке

разработки плана локализации и ликвидации аварийных ситуаций (ПЛАС) на хи-

мико-технологических объектах (РД 09-536-03).

В целях оказания помощи организациям в разработке и внедрении ПЛАС, бо-

лее полно отвечающих требованиям промышленной безопасности, разработан

Порядок осуществления экспертизы промышленной безопасности планов локали-

зации и ликвидации аварийных ситуаций на взрывоопасных, пожароопасных и хи-

мически опасных производственных объектах и требований к оформлению заклю-

чения данной экспертизы (РД-13-02-2006), утвержденный приказом Ростехнадзора

от 15.11.06 № 1005, зарегистрированным Минюстом России 08.12.06 г., регистра-

ционный № 8577.

Техническая оснащенность спасателей и квалификация формирований, в кото-

рые они входят, подтверждены свидетельствами об аттестации, выданными в уста-

новленном порядке Отраслевой комиссией по аттестации аварийно-спасательных

формирований Федерального агентства по промышленности Российской Федерации

(ОАК № 5/6).

Руководители аварийно-спасательных формирований, командиры отделений и

спасатели проходят обучение и аттестацию в специализированных центрах. До не-

давнего времени центром обучения являлся Новомосковский институт повыше-

ния квалификации (НИПК). В настоящее время созданы учебные центры в ряде

городов, где сконцентрированы взрыво- и химически опасные производства. Это

Тольятти (Учебный центр ОАО «КуйбышевАзот»), Красноярск (СибГТУ), Саратов

(Поволжский межрегиональный учебный центр), Ангарск (МОРУЦ ОАО «Ангарская

НХК»), Казань (ООО «ЦЭССА» и ООО «Техноресурс»), Нижний Новгород (Учебный

центр «Станкоинформ»), Уфа (НПОУ ИЦ «Техника»).

В 2006 году в рамках действующего Положения о функциональной подсисте-

ме контроля за химически опасными и взрывоопасными объектами единой го-

сударственной системы предупреждения и ликвидации чрезвычайных ситуа-

ций (РСЧС) с Ростехнадзором и МЧС России проведены штабные учения в горо-

дах Пермь и Нижнекамск на базе ООО «ЛУКОЙЛ-Пермнефтеоргсинтез» и ОАО

«Нижнекамскнефтехим» по локализации и ликвидации аварий, сопровождающих-

ся выбросом вредных веществ (сероводорода, хлора).

По окончании учений была дана положительная оценка действиям руководи-

телей, специалистов задействованных служб и отмечена готовность организаций

к взаимодействию с формированиями территориальных органов МЧС России,

Минздравсоцзащиты России и другими организациями и ведомствами в случае угро-

зы перерастания аварийной ситуации в чрезвычайную.

В 2006 году были проведены совместные проверки территориальными органами

Ростехнадзора и МЧС России по выполнению предприятиями нефтепродуктообе-

спечения наличия ПЛАС и ПЛАРН, их обеспеченность материальными и техниче-

скими ресурсами, а также подготовленность персонала к действиям в условиях ава-

рийных разливов нефти и нефтепродуктов. Указанные проверки планируется про-

должить в 2007 году.

В целом оперативная готовность профессиональных и нештатных газоспасатель-

ных формирований к локализации и ликвидации последствий аварии на поднадзор-

ных предприятиях удовлетворительная, командиры и бойцы обучены и аттестова-

ны в установленном порядке, действуют согласно ПЛАС и ПЛАРН. Имевшие ме-

166

сто на подконтрольных предприятиях аварийные ситуации и инциденты показали,

что оперативный персонал объектов, являющийся членами нештатных газоспаса-

тельных формирований, в короткие сроки принимали экстренные меры по отклю-

чению аварийных объектов от действующих коммуникаций и по локализации ава-

рийных ситуаций.

Вместе с тем были выявлены следующие нарушения: не во всех организациях пе-

реработаны ПЛАС в соответствии с действующим документом; в нарушение действу-

ющего законодательства профессиональные и нештатные газоспасательные форми-

рования на ряде предприятий аттестованы не ведомственной аттестационной комис-

сией, а аттестационными комиссиями территорий или предприятий; отдельными

предприятиями заключаются договоры с профессиональными аварийно-спасатель-

ными формированиями без учета времени их прибытия на место аварийной ситуации

из-за их дислокации вдали от обслуживаемых предприятий; в отдельных территори-

альных органах ведется недостаточная работа по разъяснению руководителям орга-

низаций необходимости создания нештатных газоспасательных формирований; в не-

которых организациях нештатные газоспасательные формирования образованы при-

казами руководителей предприятий, что противоречит принципу их комплектования

на добровольной основе согласно статье 9 Федерального закона от 22.08.95 № 151-ФЗ

«Об аварийно-спасательных службах и статусе спасателей»; недостаточное оснащение

современными средствами индивидуальной защиты, специальным снаряжением, ав-

тотранспортом, средствами связи; отсутствие юридической экспертизы нормативной

базы по организации работы газоспасательных формирований; в некоторых органи-

зациях при разработке ПЛАС не предусмотрены действия персонала при ликвидации

аварийных ситуаций, связанных с возможными террористическими актами и др.

В 2006 году рассмотрено и согласовано разработанное Минпромэнерго России

Положение о газоспасательных формированиях в промышленности и энергетике,

которое в дальнейшем после утверждения может быть использовано территориаль-

ными органами в качестве методической помощи при проверке штатных и нештат-

ных газоспасательных формирований поднадзорных организаций.

2.2.11. Металлургические и коксохимические производства и объекты

В 2006 году по сравнению с соответствующим периодом 2005 года индекс метал-

лургического производства и производства в черной металлургии составил 108,8 %,

в том числе по отдельным видам продукции металлургического производства —

107,5 %.

Выпуск первичного алюминия возрос на 2,1 %, меди — на 2,2 %, никеля — на

4,67 %.

По итогам 2006 года на металлургических предприятиях России было произве-

дено 51,7 млн т чугуна, или 105,1 % против 2005 года; выплавлено 70,8 млн т стали,

или 106,8 % против 2005 года; при этом производство кислородно-конвертерной ста-

ли увеличилось по сравнению с 2005 годом на 6,1 %, а производство электростали

выросло на 10,6 %, и поставлено потребителям 58,2 млн т готового проката черных

металлов, или 106,5 % против 2005 года, производство стальных труб в 2005 году со-

ставило 7879 тыс. т, что выше уровня 2005 года на 17,7 %.

Доля кислородно-конвертерной стали и электростали в общем объеме выплавки

стали выросла с 79,6 % в 2005 году до 80,2 % в 2006 году.

Производство годной литой заготовки, получаемой с машин непрерывного ли-

тья, в 2006 году увеличилось против 2005 года на 10,7 % и составило 48,4 млн т.

167

На металлургических предприятиях в 2006 году продолжались работы по модер-

низации оборудования, внедрению современных технологических процессов.

На большинстве предприятий, входящих в состав ОАО «СУАЛ», ОАО «ЕВРАЗ-

ХОЛДИНГ», и ряде других разработаны и внедряются долгосрочные программы

технического перевооружения на 2006-2010 годы.

В настоящее время все корпуса электролиза ОАО «РУСАЛ-Красноярск» пере-

ведены на технологию сухого анода, что исключает риск возникновения опасных

ситуаций, связанных с прорывом пека в расплав при выполнении технологических

операций на анодном массиве электролизеров.

В цехе улавливания смолы, аммиака и сероводорода коксохимического произ-

водства ОАО «Новолипецкий металлургический комбинат» внедрена новая техно-

логия конечного охлаждения коксового газа коксовых батарей № 5-8, позволяющая

значительно снизить выбросы вредных веществ в окружающую среду.

В ОАО «Северсталь» в 2006 году введены в эксплуатацию два новых прокатных

производства (оцинкованного автолиста и листа с полимерным покрытием), новая

коксовая батарея № 3 находится на стадии пусконаладочных работ и готовится до-

кументация для реконструкции коксовой батареи № 7, в стадии строительства нахо-

дится воздухоразделительная установка со складом на 3000 т жидкого кислорода.

Введены в эксплуатацию первая очередь электросталеплавильного цеха ОАО

«Магнитогорский металлургический комбинат» (дуговая сталеплавильная печь ем-

костью 180 т, два агрегата печь-ковш), пущены мелкосортный прокатный стан «170»

и стан «450».

Сдано в эксплуатацию оборудование и началось производство труб диаметром

4200 мм для магистральных трубопроводов ЗАО «Ижорский трубный завод».

Наиболее острой проблемой в сталеплавильном и литейном производствах

предприятий металлургической промышленности являются медленные тем-

пы замены не отвечающих требованиям безопасности оборудования и техниче-

ских средств безопасности, внедрения современных технологий. Продолжается

эксплуатация мартеновских печей и устаревших технологий разливки стали в

ОАО «Нижнетагильский металлургический комбинат», ОАО «Выксунский метал-

лургический завод», ОАО «Уральская сталь», ОАО «Бежицкий сталелитейный за-

вод» и ряде других.

В литейных производствах предприятий машиностроения, авиастроения и дру-

гих видов промышленности имеет место значительный физический износ техноло-

гического оборудования (около 70 % оборудования отработало свой нормативный

срок эксплуатации), зданий и сооружений, низкий уровень обеспечения техноло-

гическими средствами безопасности.

В коксохимическом производстве ОАО «Нижнетагильский металлургический

комбинат» по состоянию на 2006 год износ основных фондов составляет около 80 %,

а отдельные цехи амортизированы полностью.

Коксовые батареи № 7, 8, введенные в эксплуатацию в 1956 и 1957 годах, явля-

ются старейшими в России (две печи на батарее № 8 выведены из эксплуатации по

причине разрушения простенка в средней части камеры), вследствие длительного

периода эксплуатации огнеупорная кладка печей имеет многочисленные дефекты.

В неудовлетворительном состоянии находится цех улавливания № 2.

В неудовлетворительном состоянии находятся коксовые батареи № 6, 8 в ЗАО

«Русская металлургическая компания».

168

В коксохимическом производстве ОАО «Челябинский металлургический завод»

в неудовлетворительном состоянии находятся: галерея транспортная У-1; склад ре-

активов; здание дистилляции бензола; дымовая труба коксовой батареи № 7 и др.

В результате длительной эксплуатации (43 года) в 2006 году произошло частич-

ное обрушение покрытия тушильной башни № 3 коксовых батарей № 5, 6 коксохи-

мического производства ОАО «Северсталь».

По требованию территориальных органов Ростехнадзора в 2006 году в

ОАО «Северсталь» по причине аварийного состояния металлоконструкций (тре-

щины) приостанавливалась для проведения ремонта установка сухого тушения

кокса, из-за неудовлетворительного состояния футеровки выведена из эксплуата-

ции доменная печь № 3. Выведены из эксплуатации находившиеся в аварийном со-

стоянии шахтная печь № 2 в ЗАО «Карабашмедь» и дымовая труба литейного цеха

ОАО «Кыштымское машиностроительное объединение».

Руководителями отдельных предприятий не принимается должных мер по свое-

временному выполнению графиков капитальных и текущих ремонтов основного

оборудования, зданий и сооружений. Так, имели место случаи переноса сроков ка-

питальных и текущих ремонтов зданий и сооружений в ОАО «Челябинский метал-

лургический комбинат» (здание аммиачно-сульфидного отделения цеха улавлива-

ния № 1, перекрытие монолитного покрытия подземной части галереи и др.). Не

проведены ремонт металлоконструкций и восстановление кислотоупорной защиты

склада реактивов в ЗАО «Русская металлургическая компания».

В ОАО «Северсталь» не выполнен в установленный срок ряд мероприятий по

заключениям экспертизы промышленной безопасности зданий и сооружений.

Территориальными органами Ростехнадзора выявлены многократные случаи пере-

носа сроков капитальных ремонтов основного металлургического оборудования без

положительного заключения экспертизы промышленной безопасности (ООО ЛПЗ

«Сегал», ООО «Агрозапчасть», ЗАО «Сибтяжмаш», ОАО «Русполимет» и др.), а в

ОАО «Липецкий трактор», ОАО «Липецкий завод «Центролит» капитальные ремон-

ты оборудования вообще не проводятся.

Из-за ухудшения материально-технического состояния предприятий, а также

низкой квалификации персонала отдельных подрядных ремонтных организаций

происходит снижение качества ремонтов, что в конечном итоге влияет на техниче-

ское состояние оборудования.

Оценивая общее состояние промышленной безопасности на металлургических

и коксохимических предприятиях и производствах, необходимо отметить, что, не-

смотря на положительные примеры в работе крупных предприятий и объединений,

не решены многие вопросы на мелких металлургических предприятиях и в особен-

ности литейных производств машиностроительной, авиационной и других областей

промышленности. Особенно необходимо отметить технические и организационные

проблемы, снижающие уровень промышленной безопасности, основными из кото-

рых для большинства из этих предприятий являются:

физический и моральный износ основного технологического оборудования, усу-

губляемый частыми простоями из-за отсутствия сырьевой базы и заказов;

невыполнение необходимых ремонтов оборудования, зданий и сооружений;

эксплуатация оборудования, отработавшего нормативный срок эксплуатации;

эксплуатация металлургических производств юридическими лицами на правах

краткосрочной аренды;

169

низкий уровень производственного контроля за соблюдением требований про-

мышленной безопасности;

неконтролируемое сокращение численности квалифицированных специалистов

и производственного персонала;

снижение качества профессиональной подготовки обслуживающего персона-

ла.

На поднадзорных металлургических и коксохимических предприятиях и про-

изводствах в 2006 году произошло 19 несчастных случаев со смертельным исходом

(в 2005 году — 21) и семь групповых несчастных случаев, при которых пострадало

19 человек, в том числе 2 человека со смертельным исходом. Имели место 3 аварии

(в 2005 году — 2), экономический ущерб от которых составил 115 887 руб.

Рост производственного травматизма произошел в двух федеральных округах

(Уральский и Южный), в том числе в четырех субъектах Федерации (Свердловская,

Челябинская и Калужская области, Краснодарский край). Значительное увеличе-

ние травматизма имело место в Уральском федеральном округе (Свердловская и

Челябинская области).

Таблица 70

Общее число аварий на объектах и распределение их по видам опасных происшествий

Виды аварий

Число аварий

2005 г.

2006 г.

+/-

Обрушение зданий и сооружений

1

0

-1

Разрушение технических устройств

1

3

+2

Всего:

2

3

+1

Сравнительный анализ происшедших аварий показал, что их причинами яви-

лись: неудовлетворительная организация и проведение ремонтных работ (одна ава-

рия); нарушения технологических инструкций при ведении процессов (одна авария)

и неисправность оборудования (одна авария) (табл. 71).

Таблица 71

Общее число несчастных случаев со смертельным исходом на объектах

и распределение их по травмирующим факторам

Травмирующие факторы

Количество смертельно

травмированных, чел.

2005 г.

2006 г.

+/-

Движущиеся и вращающиеся механизмы

3

4

+1

Выброс расплавленного металла и шлака и взрыв газа

8

4

-4

Падение пострадавших и предметов с высоты

7

4

-3

Воздействие газов

2

2

0

Внутрицеховой транспорт

1

5

+4

Всего:

21

19

-2

Основными травмирующими факторами в 2006 году явились:

внутрицеховой транспорт (26,5 %); выбросы расплавов и газов из металлургиче-

ских и коксохимических агрегатов (21 %);

движущиеся и вращающиеся части машин и механизмов (21 %);

170

падение предметов и пострадавших с высоты (21 %), воздействие технологиче-

ских газов (10,5 %).

В 2006 году значительно увеличилось количество несчастных случаев, связанных

с эксплуатацией внутрицехового транспорта (ленточные конвейеры, двересъемные

машины коксохимического производства и др.) (табл. 72, 73).

Таблица 72

Аварии и несчастные случаи со смертельным исходом в субъектах Российской Федерации

Субъект Российской Федерации

Число аварий

Травмировано

смертельно, чел.

2005 г.

2006 г.

(+/-)

2005 г.

2006 г.

(+/-)

1. Белгородская область

1

0

-1

2. Республика Бурятия

1

0

-1

3. Вологодская область

0

1

+1

2

1

-1

4. Иркутская область

1

0

-1

5. Калужская область

0

1

+1

6. Кемеровская область

1

1

0

7. Краснодарский край

0

1

+1

8. Красноярский край

3

0

-3

9. Санкт-Петербург

1

0

-1

10. Липецкая область

2

1

-1

11. Московская область

0

1

+1

12. Мурманская область

1

0

-1

1

0

-1

13. Новгородская область

1

0

-1

14. Оренбургская область

2

2

0

15. Пермская область

1

1

0

16. Самарская область

0

1

+1

17. Свердловская область

2

5

+3

18. Республика Северная Осетия — Алания

1

1

0

19. Тульская область

1

1

0

20. Челябинская область

1

4

+3

Всего:

2

3

+1

21

19

-2

Таблица 73

Аварии и несчастные случаи со смертельным исходом в федеральных округах

Российской Федерации

Субъект Российской Федерации

Число аварий

Травмировано смер-

тельно, чел.

2005 г.

2006 г.

(+/-)

2005 г.

2006 г.

(+/-)

Центральный федеральный округ

0

1

+1

4

3

-1

Белгородская область

1

0

-1

Калужская область

0

1

+1

Липецкая область

2

1

-1

Московская область

0

1

+1

Тульская область

1

1

0

Северо-Западный федеральный округ

2

1

-1

4

1

-3

Вологодская область

0

1

+1

2

1

-1

171

Субъект Российской Федерации

Число аварий

Травмировано смер-

тельно, чел.

2005 г.

2006 г.

(+/-)

2005 г.

2006 г.

(+/-)

Мурманская область

1

0

-1

1

0

-1

Новгородская область

1

0

-1

г. Санкт-Петербург

1

0

-1

Южный федеральный округ

1

2

+1

Республика Северная Осетия — Алания

1

1

0

Краснодарский край

0

1

+1

Приволжский федеральный округ

0

1

+1

3

3

0

Оренбургская область

2

2

0

Пермская область

1

1

0

Самарская область

0

1

+1

Уральский федеральный округ

3

9

+6

Свердловская область

2

5

+3

Челябинская область

1

4

+3

Сибирский федеральный округ

6

1

-5

Республика Бурятия

1

0

-1

Красноярский край

3

0

-1

Иркутская область

1

0

-1

Кемеровская область

1

1

0

Дальневосточный федеральный округ

0

0

0

0

0

0

Анализ несчастных случаев со смертельным исходом, происшедших в 2006 году,

показал, что основными их причинами явились: неудовлетворительная организа-

ция и проведение работ (51 %); нарушения технологических инструкций при веде-

нии металлургических процессов (23 %); неисправность оборудования (13 %); кон-

структивные недостатки оборудования (13 %).

Основными причинами групповых несчастных случаев явились: нарушения тех-

нологических инструкций при ведении металлургических процессов (54 %); неудо-

влетворительная организация и проведение ремонтных работ (46 %).

За 2006 год в черной металлургии произошло 79 % всех происшедших в течение

года несчастных случаев и 21 % — в цветной. Наиболее травмоопасными явились

производство кокса и переработка продуктов коксования — 3 несчастных случая,

производство стали — 3 несчастных случая и по 2 несчастных случая в литейном,

ферросплавном и прокатном производствах (рис. 7).

В 2006 году значительно увеличилось число несчастных случаев, имевших место

в коксохимическом производстве, где 50 % из них связано с эксплуатацией внутри-

цехового транспорта и 50 % с неудовлетворительной организацией и проведением

ремонтных работ.

Например, в бензольном отделении бензольно-ректификационного цеха коксо-

химпроизводства ОАО «Челябинский металлургический комбинат» 06.01.06 г. при

выполнении работ по устранению утечки бензольных производств (установка кра-

на) произошел выброс вредных веществ, в результате чего три ремонтника получи-

ли отравления, в том числе один со смертельным исходом. Групповой несчастный

случай произошел по причине неудовлетворительной организации производства

ремонтных работ.

172

Рис. 7

Руководителями металлургических предприятий не принимается эффективных

мер по предупреждению аварий и несчастных случаев, связанных со взрывами и вы-

бросами расплавленных материалов и раскаленных газов из плавильных агрегатов.

29 мая 2006 года в электросталеплавильном цехе ООО «Новоросметалл» при ве-

дении плавки мастер смены в целях ускорения выжигания углерода из металла дал

команду на включение одновременно двух газокислородных горелок, в результате

нарушения технологии ведения процесса плавки произошло резкое вскипание шла-

ка и его выброс из печи, от которого пострадали два человека, в том числе один со

смертельным исходом.

Центральным аппаратом Ростехнадзора установлен постоянный контроль за ка-

чеством технических расследований, происходящих аварий и несчастных случаев.

Анализ актов технического расследования аварий и несчастных случаев, проис-

шедших в 2006 году в металлургических и коксохимических производствах, показал,

что замечаний по установлению причин и полноте разработки мероприятий по устра-

нению причин их возникновения не выявлено. Все мероприятия выполнены в уста-

новленные сроки. Имели место отдельные случаи нарушений процедуры оформле-

ния материалов актов технического расследований аварий и несчастных случаев.

В целях реализации Постановлений Правительства Российской Федерации от

15.09.99 № 1040 и от 09.09.99 № 1025 «О мерах по противодействию терроризму»

инспекторским составом металлургического надзора территориальных органов

Ростехнадзора в 2006 году в процессе проведения комплексных и оперативных об-

следований поднадзорных предприятий металлургических и коксохимических про-

изводств большое внимание уделялось вопросам их готовности к противодействию

террористическим актам.

Обследованиями было установлено:

мероприятия, разработанные предприятиями по антитеррористической деятель-

ности, в основном выполняются в установленные сроки;

173

изданы приказы по усилению режима охраны и круглосуточных дежурств руко-

водителей предприятий;

установлена телефонная связь дежурных предприятий с органами администра-

ций субъектов Федерации, ФСБ, МВД, ГОЧС и государственной противопожар-

ной службы;

ужесточен пропускной режим: производится досмотр автотранспорта и физиче-

ских лиц на территорию предприятий;

проведены тренировки персонала предприятий по планам ликвидации аварий с

учетом возможных террористических проявлений, а также ряд других мер, направ-

ленных на усиление противодействию терроризму.

При проверках выявлены единичные случаи, когда на предприятиях (ОАО

«Текстильмаш», ОАО ОЭЗ «Энергозапчасть» в Республике Чувашия) не проводи-

лись работы по повышению антитеррористической устойчивости.

В течение 2006 года на металлургических и коксохимических предприятиях и

производствах террористических проявлений не зафиксировано.

В соответствии с годовыми планами работы территориальными органами в тече-

ние 2006 года постоянно осуществлялся контроль за готовностью металлургических

и коксохимических предприятий к ликвидации возможных аварий. При проведе-

нии обследований предприятий инспекторским составом Ростехнадзора проверя-

лись правильность составления планов ликвидации (локализации) аварий (ПЛА),

выполнение графиков проведения тренировочных занятий по ПЛА, правильность

действий обслуживающего персонала при тренировочных занятиях по ПЛА.

При проверках выявлены случаи нарушения требований нормативных документов

при составлении и пересмотре ПЛА. Например, несвоевременно осуществлялся пере-

смотр ПЛА в ЗАО «Термотрон», коксохимическом производстве ОАО «Новолипецкий

металлургический комбинат», ОАО «МОСКОКС» и в др.

Не разрабатывались ПЛА в ОАО «Элдин», ОАО НПО «Сатурн», ОАО «Новоси-

бирский завод редких металлов» и др.

В ООО «Борец», ФГУП «ВИАМ» и других в оперативной части ПЛА отсутство-

вали позиции, связанные с внезапным отключением электроэнергии.

По всем нарушениям территориальными органами Ростехнадзора были выданы

соответствующие предписания на их устранение.

В целом состояние готовности металлургических и коксохимических предпри-

ятий и производств к ликвидации (локализации) возможных аварий оценивается

как удовлетворительное.

В соответствии с Федеральным законом от 22.08.95 № 151-ФЗ «Об аварийно-спа-

сательных службах и статусе спасателей»на металлургических и коксохимических

предприятиях профилактическая работа по предупреждению и ликвидации аварий

в основном осуществляется газоспасательными службами (ГСС) — 1498 человек и

добровольными газоспасательными дружинами (ДГСД) — 3335 человек, которые

входят в структурные подразделения предприятий.

В 2006 году ГСС металлургического комплекса произведено 365 оперативных вы-

зовов на аварии и инциденты, 17 — на несчастные случаи.

Членами ГСС и ДГСД ликвидировано 220 аварий и инцидентов, эвакуировано

(выведено) из загазованных зон 857 человек. Совместно с обслуживающим персо-

налом опасных производственных объектов ГСС проводились учебно-тренировоч-

ные занятия по планам ликвидации (локализации) аварий (1104 учебные тревоги),

а также согласовывались планы ликвидации (локализации) аварий.

174

Проведенными территориальными органами Ростехнадзора в 2006 году провер-

ками работы аварийно-спасательных служб поднадзорных металлургических и кок-

сохимических предприятий и производств установлено, что готовность этих служб

к ликвидации аварий можно оценить как удовлетворительную.

Во исполнение постановления Правительства Российской Федерации от 10.03.99

№ 263 «Об организации и осуществлении производственного контроля за соблюде-

нием требований промышленной безопасности на опасном производственном объ-

екте» территориальными органами Ростехнадзора установлен контроль за ходом ор-

ганизации и внедрения на поднадзорных предприятиях производственного контроля

за соблюдением требований промышленной безопасности. Продолжается работа по

рассмотрению и согласованию положений о производственном контроле на вновь

вводимых в эксплуатацию опасных производственных объектах.

В настоящее время практически на всех металлургических и коксохимических

предприятиях и производствах (99 %) созданы и функционируют службы производ-

ственного контроля (или назначены работники, осуществляющие производствен-

ный контроль).

Наиболее эффективную работу производственного контроля необходимо отметить на

таких предприятиях, как ОАО «Северсталь», ООО «Уральская Сталь» (Орско-Халиловский

металлургический комбинат), ЗФ ОАО «ГМК «Норильский никель» и др.

Службы производственного контроля этих предприятий укомплектованы подго-

товленными, квалифицированными работниками, имеющими опыт работы в цехах

и производствах, знакомыми с производственными проблемами.

В ОАО «Северсталь», ОАО «Оскольский электрометаллургический комбинат»

внедрены и функционируют системы управления промышленной безопасностью и

охраной труда, которые имеют сертификат международной спецификации «Оценка

систем менеджмента в сфере охраны труда и предупреждения профессиональных

заболеваний» OHSAS 18001-1999. Внедрены системы управления промышленной

безопасностью и охраной труда в ОАО «Нижнетагильский металлургический ком-

бинат», ЗФ ОАО «ГМК «Норильский никель», ОАО «Уралэлектромедь» и др.

На ряде крупных предприятий продолжается проведение эксперимента по вне-

дрению производственного контроля, заключающегося в участии государственных

инспекторов Ростехнадзора в работе комиссий служб производственного контроля.

Наряду с оперативным контролем за деятельностью служб производственного кон-

троля проводятся комплексные обследования с участием работников служб произ-

водственного контроля и государственных инспекторов.

Однако не на всех предприятиях, эксплуатирующих опасные производственные

объекты, наблюдается такой подход к решению проблемы производственного кон-

троля. Нередко производственный контроль осуществляется формально и не обе-

спечивает необходимый уровень соблюдения требований промышленной безопас-

ности, о чем свидетельствуют происшедшие аварии и несчастные случаи.

Основными проблемами организации и осуществления производственного кон-

троля являются низкая активность руководителей отдельных предприятий при ре-

шении вопросов обеспечения промышленной безопасности.

В 2006 году Ростехнадзором была продолжена деятельность по надзору за прове-

дением экспертизы промышленной безопасности технических устройств, зданий и

сооружений на ОПО металлургических и коксохимических предприятий и произ-

водств.

175

В соответствии с требованиями Правил применения технических устройств на

опасных производственных объектах, утвержденных постановлением Правительства

Российской Федерации от 25.12.98 № 1540, все вновь вводимые и реконструируе-

мые опасные производственные объекты контролировались в части наличия разре-

шений на применение монтируемых технических устройств. В 2006 году было рас-

смотрено 144 заявления на оформление разрешений на применение технических

устройств, из них 135 было оформлено, а в девяти случаях оформлены отказы в уста-

новленном порядке.

Техническими руководителями всех предприятий разрабатывались и согласовы-

вались территориальными органами Ростехнадзора графики проведения эксперти-

зы промышленной безопасности основного металлургического и литейного обору-

дования, зданий и сооружений в целях определения ресурса их эксплуатации. Для

оценки технического состояния и определения остаточного ресурса работоспособ-

ности привлекались имеющие соответствующие лицензии Ростехнадзора эксперт-

ные организации.

При рассмотрении заключений экспертизы промышленной безопасности гру-

бых нарушений в части оформления результатов, проведения работ по диагности-

рованию оборудования, зданий и сооружений не отмечено. По причинам низкого

качества оформления заключений в течение года территориальными органами от-

казано в утверждении около 10 % представленных заключений.

Основными нарушениями требований к оформлению заключений экспертиз

явились:

вывод по результатам проведенной экспертизы не соответствовал цели ее про-

ведения;

не всегда представлялись используемые методики по проведению обследова-

ния;

не устанавливались сроки устранения дефектов;

выводы и заключения не соответствовали результатам обследований;

при проведении экспертизы не использовались необходимые нормативные, ме-

тодические и другие документы;

неприменение неразрушающего контроля при обследовании металлоконструк-

ций и технических устройств;

привлечение экспертов, не аттестованных в области проведения экспертизы.

В 2006 году в системе экспертизы промышленной безопасности металлургиче-

ского, коксохимического и литейного оборудования, зданий и сооружений работа-

ли 149 экспертных организаций (в 2004 году работало 90, в 2005 —147).

Действующая система экспертизы промышленной безопасности подтверждает

свою актуальность и необходимость на современном этапе.

В соответствии со статьей 15 Федерального закона от 21.07.97 № 116-ФЗ «О про-

мышленной безопасности опасных производственных объектов» все поднадзорные

предприятия, имеющие в эксплуатации опасные производственные объекты, про-

вели идентификацию опасных производственных объектов с определением мини-

мальной страховой суммы страхования ответственности за причинение вреда жиз-

ни, здоровью или имуществу других лиц и окружающей природной среде в случае

аварии на опасном производственном объекте. Заключение договоров по страхова-

нию ответственности и сроки их пересмотра находятся под постоянным контролем

территориальных органов Ростехнадзора.

176

По состоянию на 01.01.07 г. органами Ростехнадзора осуществляется надзор за

1862 юридическими лицами, осуществляющими деятельность на опасных метал-

лургических и коксохимических объектах.

Территориальными органами Ростехнадзора на поднадзорных металлургических

и коксохимических предприятиях и объектах за 2006 год проведено 5172 обследова-

ния, выявлено и предписано к устранению 40 991 нарушение требований правил и

норм промышленной безопасности, из-за грубых нарушений правил эксплуатации

приостановлено 144 производства и объекта, привлечено к административной от-

ветственности 2215 работников, в том числе по ст. 9.1. п. 1 Кодекса РФ об админи-

стративных правонарушениях наложен штраф на 1116 руководителей и специали-

стов поднадзорных предприятий на сумму 3674 тыс. руб. Необходимо отметить, что в

2006 году значительно активизировалась работа инспекторского состава Ростехнадзора

по привлечению к ответственности нарушителей требований промышленной безо-

пасности на металлургических и коксохимических предприятиях и производствах.

Было привлечено 2215 человек против 1740 человек в 2005 году.

В 2006 году основное внимание специалистов Ростехнадзора было направлено на

осуществление надзорной деятельности в наиболее травмоопасных сталеплавиль-

ном, литейном и коксохимическом производствах.

В течение прошедшего года на территории Российской Федерации специалиста-

ми Ростехнадзора были проведены целевые обследования вышеуказанных произ-

водств, в ходе которых выявлено большое количество отступлений от требований

промышленной безопасности. По результатам проверок были разработаны меро-

приятия по предупреждению аварийности и травматизма.

К основным недостаткам в организации и осуществлении контрольной и над-

зорной деятельности специалистов Ростехнадзора, осуществляющих надзор за ме-

таллургическими и коксохимическими производствами, можно отнести:

низкую требовательность к руководителям предприятий в части организации и

осуществления производственного контроля за обеспечением промышленной без-

опасности;

снижение уровня профессионализма инспекторского состава при проведении об-

следований поднадзорных производств, что происходит по причине перехода ква-

лифицированных кадров в различные отрасли промышленности на более высоко-

оплачиваемую работу.

В соответствии с требованиями федеральных законов от 21.07.97 № 116-ФЗ «О

промышленной безопасности опасных производственных объектов» и от 08.08.01

№ 128-ФЗ «О лицензировании отдельных видов деятельности» Ростехнадзором в

2006 году выдавались лицензии на деятельность организациям, эксплуатирующим взры-

воопасные производственные объекты металлургических и коксохимических произ-

водств, и экспертным организациям, проводящим экспертизу технических устройств,

зданий и сооружений на объектах металлургических и коксохимических производств

независимо от их организационно-правовых форм и форм собственности.

Контроль соблюдения предприятиями лицензионных требований и условий в

течение года осуществлялся инспекторским составом территориальных органов

Ростехнадзора при проведении плановых и внеплановых обследований подкон-

трольных производств.

Наиболее характерными нарушениями условий действия лицензий в металлур-

гических и коксохимических производствах явились:

содержание .. 9 10 11 12 ..