содержание .. 1 2 3 4 5 6 7 8 9 ..

Нумерация колёсных пар и букс вагонов серии 81-740.4 и 81-741.4

Номер 1 присваивается первой колёсной паре со стороны кабины управления на вагонах 81-740.4 или со стороны приборного отсека на вагонах 81-741.4.Номера остальным колёсным парам присваиваются последовательно.

Нумерация букс производится в следующем порядке:

-

1,3,5,7,9,11 – левая сторона вагона относительно первой колёсной пары

-

2,4,6,8,10,12 – правая сторона вагона относительно первой колёсной пары

Элементы колёсной пары, расположенные со стороны выходного вала и редуктора, именуются «первыми» (1 колесо и т.д.), а с противоположной стороны «вторыми».

Одним из признаков неисправности буксового узла является повышенный нагрев буксы. При возникновении неисправностей в подшипниках качения работа буксовых узлов характеризуются двумя стадиями. На первой стадии температура букс с дефектными подшипниками в течении какого-то времени не превышает температуру букс с исправными подшипниками. На второй стадии температура этой буксы резко повышается и уже появляется угроза безопасности движения.

Выявить такой буксовый узел можно по некоторым признакам:

-

на корпусе буксы появляются окалина

-

от буксы идет дым светло-голубого цвета

-

специфический запах сгоревшей смазки

Чрезмерное нагревание буксовых узлов может быть последующим причинам: недоброкачественность и недостаточное количество смазки, повреждение роликовых подшипников, неправильной сборкой подшипников и других деталей узла.

Температура букс должна быть примерно одинаковой и не превышать температуру окружающей среды. Нормальным считается такой нагрев буксы, когда рука свободно выдерживает прикосновение к ней.

При проведении под вагоном ТО колесной пары с ревизией букс и УЗД оси или технического обслуживания вагона ТР-2, но не реже чем через 100 тыс. км пробега, а также в случаях обточки колесных пар без выкатки проводят малую ревизию букс с добавлением смазки, для чего:

-

снимают контрольную (смотровую) крышку. Крышка снимается вместе с ротором или вместе со щетками в зависимости от того, каким устройством оборудована букса (устройством токоотвода или датчиком «противоюза»)

-

снимают уплотнительное кольцо

-

снимают проволочную вязку

-

откручивают крепежные болты

-

из буксы выбирают смазку

-

производят УЗД оси колесной пары

-

закладывается новая смазка

-

закрывается контрольная крышка.

Тяговая передача вагонов серии 81-740.4 и 81-741.4

В состав привода тягового входят тяговый электродвигатель, редуктор и другие его элементы, обеспечивающие передачу вращающего момента от электродвигателя на колесную пару.

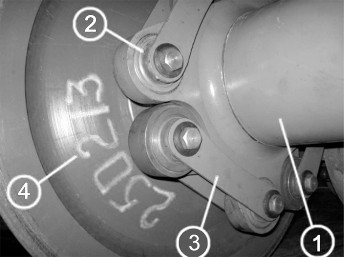

Второе колесо

Передача вращающего момента осуществляется по схеме:

вал ротора электродвигателя 1 - ведущий диск 2– палец и упругая втулка 3 - обойма 4 - упругая втулка и палец 5 - ведомый диск компенсационной муфты 6 – вал ведущей шестерни 7 – шестерня редуктора 8 – паразитная шестерня 9 - выходной вал с зубчатым венцом 10 – фланец выходного вала редуктора 11 – фланец полого вала передаточного механизма 12 – полый вал 13 - фланец полого вала передаточного механизма 14 – фланец второго колеса 15 - второе колесо - ось колесной пары – первое колесо.

Передача вращающего момента

Тяговый редуктор вагонов серии 81-740.4 и 81-741.4

Редуктор предназначен для передачи крутящего момента от электродвигателя на колесную пару.

Редуктор двухступенчатый (имеет 3 шестерни). Передаточное число редуктора 5,5. Это отношение количества оборотов вала малой шестерни к количеству оборотов выходного вала редуктора.

Редукторный узел

Редуктор состоит из разъемного корпуса, в котором размещены: вал-шестерня, промежуточная шестерня и выходной вал с зубчатым венцом.

Промежуточная шестерня установлена на валу.

Вал с подшипниками с двух сторон закрыт крышками. Выходной вал вращается на шариковых и роликовых подшипниках и состоит из ступицы и зубчатого венца, скрепленных между собой болтами.

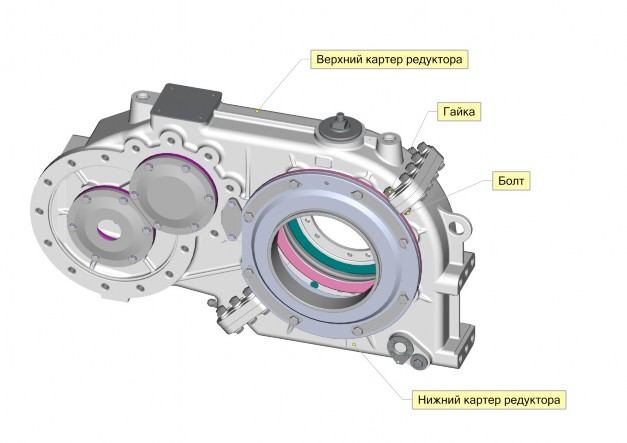

Устройство редукторного узлаа вагонов серии 81-740.4 и 81-741.4

Все шестерни редуктора - прямозубые, что исключает поперечные нагрузки на подшипники и корпус редуктора. Преимуществом прямозубой передачи является повышенная износоустойчивость. В зацеплении в разное количество времени находится разное количество зубьев (один или три зуба). Нагрев подшипников редуктора 35 °С от температуры окружающей среды.

Корпус редуктора состоит из двух разъемных частей – верхнего и нижнего картеров. В верхней части установлены вал-шестерня и промежуточная шестерня с валом. В нижней части установлен выходной вал, который соединен с осью колесной пары. Система смазки редуктора и выходного вала – единая (зубчатые колёса – окунанием в масляную ванну, разбрызгиванием и масляным туманом; подшипники – разбрызгиванием и масляным туманом). Марка смазки ТАП-15 (нигрол)..

Корпус редуктора

Расстояние от уровня головки рельса до нижней точки корпуса редуктора под тарой:

-

при новых колесах не менее 125 мм;

-

при проточенных колесах не менее 100 мм; При осмотре необходимо проверить следующее:

-

Состояние и крепление редуктора деталей узлов подвески, отсутствие трещин на корпусе редуктора, утечек масла через уплотнения корпуса редуктора, из под крышек подшипников, стаканов и сапуна. При наличии трещин на корпусе редуктор подлежит ремонту;

-

Проверить уровень масла по нижней отметке (контроль уровня масла в редукторе проводить не ранее, чем 45 мин после захода состава в депо). При необходимости произвести доливку масла согласно карте смазок. При наличии утечек масла произвести затяжку крепежных соединений в данных местах. Допускается наличие на корпусе редуктора следов замасливания или каплеобразования при условии сохранения установленного уровня смазки в редукторе. Удалить с помощью ветоши следы масла с корпуса редуктора. При возобновлении каплеобразования после пробега состава проверить состояние сапуна, очистить (промыть) фильтр сапуна от масляных затвердеваний и посторонних включений. Смазать набивку фильтра компрессорным маслом;

-

Осмотреть крепление и состояние поводков полого вала и резинометаллических шарниров, состояние страховочных устройств. Обратить внимание на отсутствие следов касания фланца полого вала о тяговые поводки передаточного механизма. Изгибы, трещины и изломы поводков, ослабление гаек их крепления, обрыв вязальной проволоки болтов крепления фланцевых соединений передаточного механизма, выходного вала, редуктора и ослабление болтов не допускаются. Проконтролировать зазор между отбортовкой направляющей подвески тягового двигателя и редуктора и нижней плоскостью центральной балки рамы (допустимая величина не более 0,5 мм).

Компенсационная муфта вагонов серии 81-740.4 и 81-741.4

Муфта компенсационная предназначена для передачи крутящего момента от электродвигателя к редуктору, а также для предохранения деталей привода от динамических перегрузок при увеличении крутящего момента более допустимого.

Компенсационная муфта

Муфта состоит из ведущего диска, пальцев и упругой втулки, ведомого диска, обоймы, стопорной планки, болтов, стопорной шайбы и колец.

Устройство компенсационной муфты

Крутящий момент через муфту передается следующим образом: от электродвигателя через ведущий диск, палец, упругую втулку ведущего диска, обойму, упругую втулку, палец ведомого диска, диск ведомый и далее вал шестерни редуктора.

Сборка компенсационной муфты вагонов серии 81-740.4 и 81-741.4

Порядок сборки:

-

На вал шестерни тягового редуктора в горячем состоянии насаживают ведомый диск.

-

В корпусе ведомого диска имеется 12 технологических отверстий, для крепления пальцев. Каждый палец крепятся с внешней стороны ведомого диска при помощи гайки. Гайки попарно крепятся стопорными шайбами.

-

Далее на бурт ведомого диска устанавливают уплотнительное кольцо, после чего надевают обойму, при этом 12 установленных на ведомом диске пальцев входят в 12 упругих втулок установленных в отверстия левой части обоймы. На внутренней части левой половины обоймы имеется упор, который опираясь на установленное уплотнительное кольцо, ложится на бурт ведомого диска. Далее сверху на упор обоймы устанавливается второе уплотнительное кольцо, после чего сверху ставится шайба стопорная, которая имеет 4 технологических отверстия.

-

После чего общее крепление узла осуществляется четырьмя болтами, которые проходя через четыре технологических отверстия в шайбе стопорной входят в аналогичные резьбовые отверстия в корпусе ведомого диска, тем самым осуществляется плотное и надёжное соединение обоймы и ведомого диска. При этом болты фиксируются попарно стопорным планками.

-

После указанных выше операций к корпусу тягового редуктора крепится переходной фланец. Далее на вал тягового двигателя в горячем состоянии насаживается ведущий диск.

-

В корпусе ведущего диска имеется 12 технологических отверстий, для крепления пальцев. Каждый палец крепятся с внешней стороны ведущего диска при помощи гайки, гайки попарно крепятся стопорными шайбами (аналогично ведомому диску).

-

Пальцы ведущего диска имеют существенное отличие от пальцев ведомого диска. Пальцы ведущего диска имеют конические головки, что сделано для облегчения сборки узла компенсационной муфты, в момент входа пальцев в упругие втулки обоймы. После указанных операций тяговый двигатель, с установленным на вале тягового двигателя ведущим диском, устанавливают на раме тележки, при этом 12 установленных на ведущем диске пальцев входят в 12 упругих втулок установленных в отверстия правой части обоймы.

-

Далее корпус переходного фланца крепится к корпусу тягового двигателя, на переходной фланец и тяговый редуктор устанавливается трубка единой системы смазки. После чего сборка узла компенсационной муфты завершена.

При осмотре необходимо проверить на ощупь отсутствие перегрева муфты.В случае наличия перегрева выявить причину и устранить. Убедиться в отсутствии раскручивания муфты подвески тягового привода по меткам. Проверить уровень масла по нижней отметке. Произвести продувку маслоотводной трубки от редуктора к переходному фланцу. Контролировать зазор между выходным между валом и осью колёсной пары.

Наиболее вероятные неисправности:

-

-

повышенный нагрев

-

проворот на валу тягового двигателя или валу малой шестерни редуктора

-

излом пальцев

-

выработка втулок

-

трещинообразование элементов.

содержание .. 1 2 3 4 5 6 7 8 9 ..