Автобусы БАЗ А-079. Руководство - часть 13

50

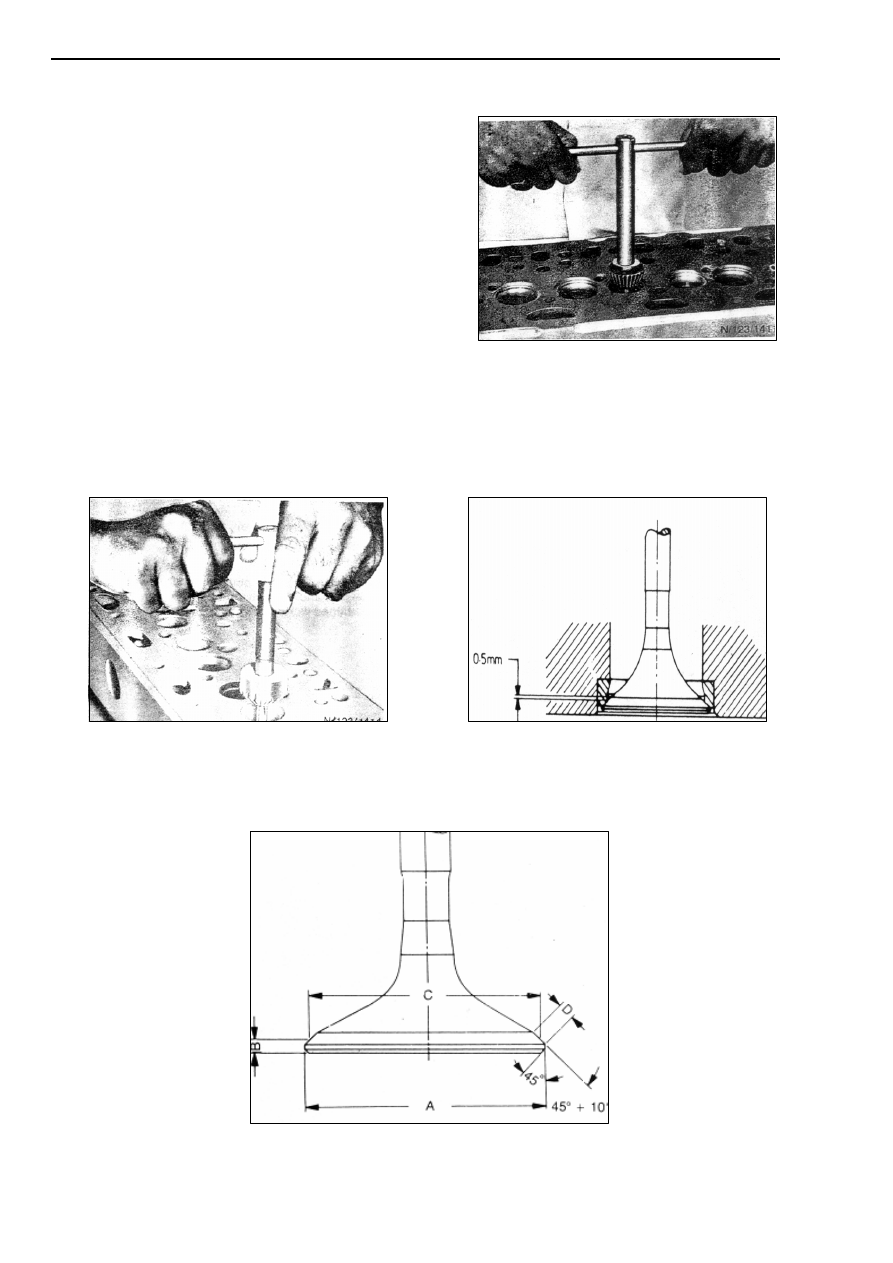

РЕМОНТ:

1)

Положите

головку

цилиндра

на

устойчивую

деревянную подставку.

2)

Измерьте диаметр седел клапана.

3)

Используйте зенкер -15

0

для обработки вставок седел

выпускного клапана как указано на рис. 78.

4)

Обработайте седла клапана 45°-зенкером для

впускных и выпускных вставок (рис.79).

ПРИМЕЧАНИЕ: Седло должно быть гладким без дефектов обработки.

5)

При необходимости отшлифуйте седла и клапаны до

состояния гладкой и равномерной поверхности.

6)

Смажьте седло клапана углем, установите клапан в

седло и поверните медленно под осевым давлением,

контактная линия на седле клапана должна быть вокруг полной

окружности на равном расстоянии.

РИС. 78

7)

Расстояние между узким диаметром лицевой поверхности клапана и контактной линией должно быть

минимум 0,5 мм (рис.80).

8)

Установите клапаны в седла и проверьте герметичность сопряжения клапан – седло установив головку

блока цилиндров на горизонтальную плоскость и налив керосина на головку клапана. Проводите эту проверку в

течении 6 часов, количество керосина не должно уменьшатся.

9)

Измерьте расстояние между головкой блока цилиндров и поверхностью головки клапана. Отполируйте

седла клапанов, если необходимо.

РИС. 79

РИС. 80

072.40.10 ШЛИФОВКА КЛАПАНОВ:

Параметры головки клапана и предельные отклонения приведены ниже в виде рисунка 81 и таблицы 30.

РИС. 81