Автобусы БАЗ А-079. Руководство - часть 12

46

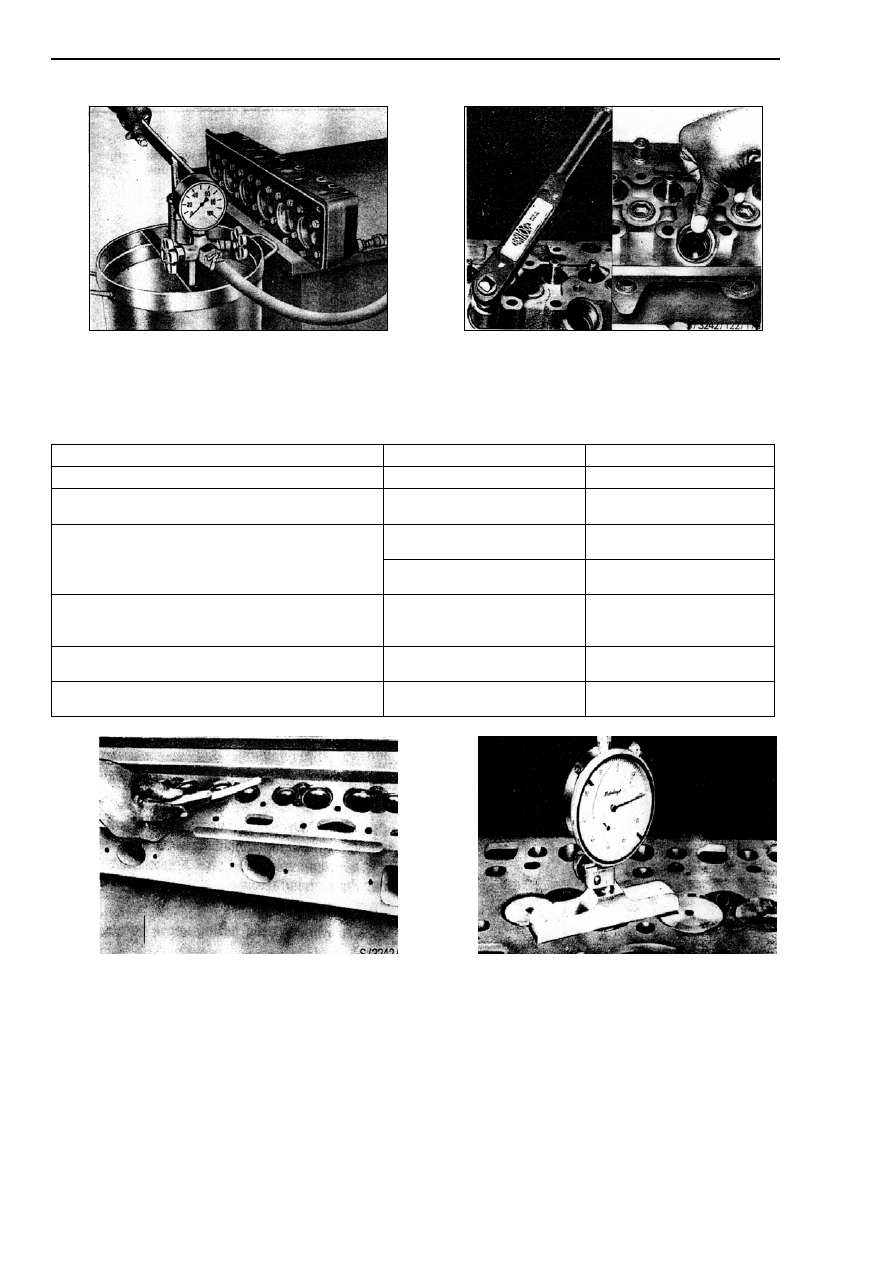

РИС. 68

РИС. 69

072.4.06 ОСМОТР И РЕМОНТ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

Таблица 26

(Размеры в мм)

Высота головки цилиндра (стандарт)

92,0±0.1

Минимально допустимая высота головки ци-

линдра

91,0–0,1

В продольном направлении

0,05

(измерено по всей длине)

Допустимая неплоскостность прилегающей

поверхности и блока цилиндра

В поперечном направлении

0,015

(измерено по всей ширине)

Допустимое отклонение параллельности ниж-

ней и верхней плоскостей головки

0,1

Окончательная обработка на нижней и верхней

плоскостях головки

0,09-0,15

Расстояние от головки клапана до плоскости

разъёма головки цилиндра

От 1,2 до 1,7

РИС. 70

РИС. 71

1)

Проверьте плоскость разъёма головки блока цилиндров на плоскостность лекальной линейкой и щупом

(рис. 70).

2)

Если необходимо, отшлифуйте плоскость, чтобы удалить отклонение от плоскостности. Минимально

допустимая высота головки цилиндра – 90,9 мм.

3)

Кроме общей толщины головки цилиндра проследите, чтобы толщина водяной рубашки на плоскости

разъёма была не менее чем 6 мм.

4)

После шлифовки плоскости разъёма, измерьте расстояние между головкой клапана и разделяющей пло-

скостью. Еще раз, если требуется, обработайте седла клапанов (рис. 71).