Автобусы БАЗ А-079. Руководство - часть 10

38

ТАТА

ДИЗЕЛЬНЫЕ

ТРАНСПОРТНЫЕ

СРЕДСТА

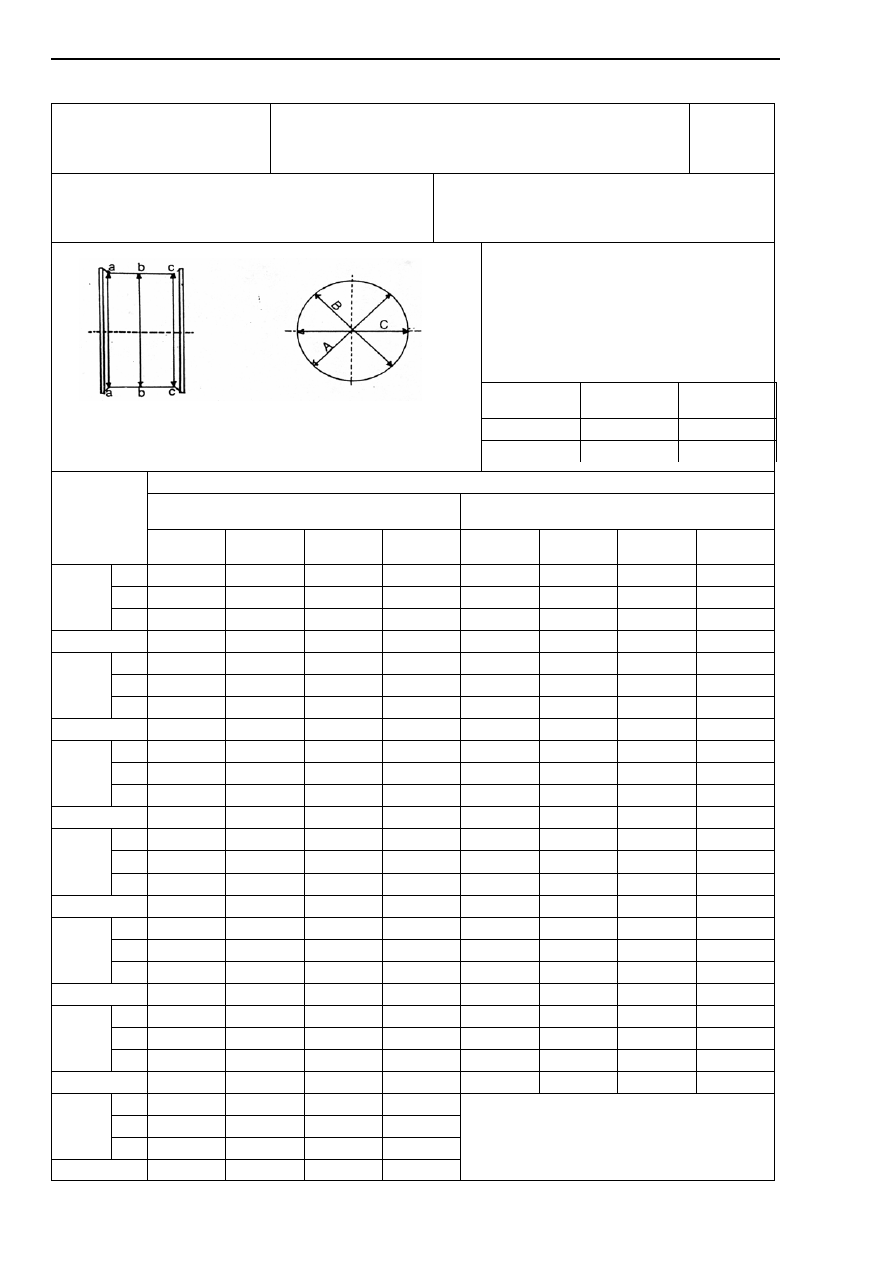

КОНТРОЛЬНЫЙ ЛИСТ ДВИГАТЕЛЯ ДЕФЕКТАЦИИ

КОРЕННЫЕ И ШАТУННЫЕ ШЕЙКИ КОЛЕНВАЛА

ЛИСТ 4

Двигатель №………………………………

Шасси №…………………………………..

Пробег............ …………………………….

Пробег

после последнего капитального ремонта

Причина для демонтажа …………………

……………………………………………..

……………………………………………...

……………………………………………..

Направление аа и сс на отрезке, на

котором радиус закругления пре-

рывает направление bb возле цен-

тра

Направления

0А, В и С 120º

Биение 4ой коренной шейки коленчатого

вала при поддержке шеек №1 и 7:

………………………………………..мм

Ширина 4ой коренной шейки ………мм

Макс.

Коренная

шейка

Шатунная

шейка

Конус

Овалность

Измерения в направлении

Коренная шейка,

прибор установлен на……………..мм

Шейка большой головки шатуна,

прибор установлен на ……………. мм

Шейка №

А

Б

В

Оваль-

ность

А

Б

В

Оваль-

ность

аа

бб

1

вв

Конус

аа

бб

2

вв

Конус

аа

бб

3

вв

Конус

аа

бб

4

вв

Конус

аа

бб

5

вв

Конус

аа

бб

6

вв

Конус

аа

бб

7

вв

Конус

Заключения / Рекомендации:

Проверено Дата