Chrysler Sebring, Stratus sedan, Sebring Convertible. Manual - part 485

(19) Install each bolt finger tight then alternately

torque each bolt to assemble the cap properly.

(20) Tighten the connecting rod bolts using the 2

step torque-turn method. Tighten according to the

following values:

CAUTION: Do not use a torque wrench for the sec-

ond step.

1. Tighten the bolts to 27 N·m (20 ft. lbs.).

2. Tighten the connecting rod bolts an additional

1/4 TURN.

(21) Install oil pump (Refer to 9 - ENGINE/LU-

BRICATION/OIL PUMP - INSTALLATION).

(22) Install oil pump pick-up tube. Torque fastener

to 23 N·m (200 in. lbs.).

(23) Install the oil pan (Refer to 9 - ENGINE/LU-

BRICATION/OIL PAN - INSTALLATION).

(24) Install oil filter adapter and oil filter (Fig. 42)

(Refer to 9 - ENGINE/LUBRICATION/OIL FILTER

ADAPTER - INSTALLATION).

(25) Install rear timing belt cover and camshaft

sprockets (Refer to 9 - ENGINE/VALVE TIMING/

TIMING BELT COVER(S) - INSTALLATION).

(26) Install front crankshaft oil seal and crank-

shaft sprocket (Refer to 9 - ENGINE/ENGINE

BLOCK/CRANKSHAFT

OIL

SEAL

-

FRONT

-

INSTALLATION).

(27) Install the timing belt tensioner and pulley

bracket (Refer to 9 - ENGINE/VALVE TIMING/TIM-

ING BELT TENSIONER & PULLEY - INSTALLA-

TION).

(28) Install the timing belt, front engine mount

bracket, and front timing belt cover (Refer to 9 -

ENGINE/VALVE

TIMING/TIMING

BELT

AND

SPROCKETS - INSTALLATION).

(29) Install crankshaft vibration damper (Refer to

9

-

ENGINE/ENGINE

BLOCK/VIBRATION

DAMPER - INSTALLATION).

(30) Install crankshaft position sensor (Fig. 42).

(31) Install NEW oil filter.

(32) Remove engine from repair stand and position

on Special Tools 6135 and 6710 Engine Dolly and

Cradle. Install safety straps around the engine to

cradle and tighten and lock them into position.

(33) Install the crankshaft rear oil seal (Refer to 9

-

ENGINE/ENGINE

BLOCK/CRANKSHAFT

OIL

SEAL - REAR - INSTALLATION).

(34) Install drive plate/flex plate. Apply Mopar

t

Lock & Seal Adhesive to bolt threads and tighten to

95 N·m (70 ft. lbs.).

(35) Attach transaxle to engine. Tighten attaching

bolts to 101 N·m (75 ft. lbs.).

(36) Install the engine assembly (Refer to 9 -

ENGINE - INSTALLATION).

CRANKSHAFT OIL SEAL -

FRONT

REMOVAL

(1) Remove the accessory drive belts. (Refer to 7 -

COOLING/ACCESSORY

DRIVE/DRIVE

BELTS

-

REMOVAL)

(2) Remove

the

crankshaft

vibration

damper.

(Refer to 9 - ENGINE/ENGINE BLOCK/VIBRATION

DAMPER - REMOVAL)

(3) Remove the timing belt. (Refer to 9 - ENGINE/

VALVE

TIMING/TIMING

BELT/CHAIN

AND

SPROCKETS - REMOVAL)

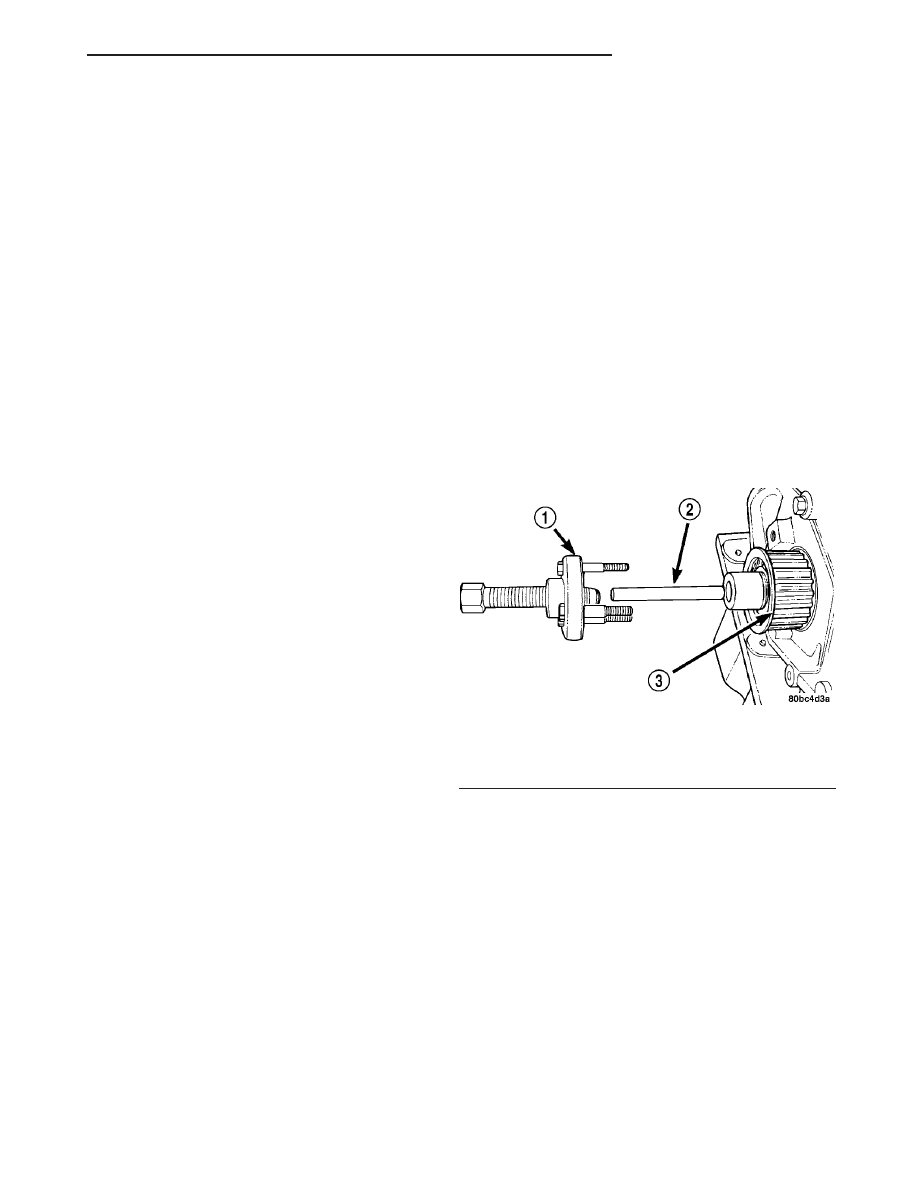

(4) Remove the crankshaft sprocket using Special

Tool 6793 and insert C-4685-C2 (Fig. 51).

(5) Remove the crankshaft sprocket key from

crankshaft (Fig. 52).

CAUTION: Do not nick shaft seal surface or seal

bore.

(6) Using Special Tool 6771, remove front crank-

shaft oil seal (Fig. 53). Do not damage the seal con-

tact area on the crankshaft.

INSTALLATION

(1) Position seal into opening with seal spring

towards the inside of engine. Using Special Tool

6780-1 (Fig. 54), install seal until flush with cover.

(2) Install the crankshaft sprocket key (Fig. 52).

(3) Install the crankshaft sprocket (Fig. 55) using

Special Tool 6792.

NOTE: Make sure the word “front” on the sprocket

is facing outward.

Fig. 51 Crankshaft Sprocket—Removal

1 - SPECIAL TOOL 6793

2 - SPECIAL TOOL C-4685–C2

3 - CRANKSHAFT SPROCKET

JR

ENGINE 2.0L DOHC

9 - 43

CRANKSHAFT (Continued)