Chrysler Sebring, Stratus sedan, Sebring Convertible. Manual - part 309

(4) Disconnect the overflow hose from coolant out-

let connector.

(5) Remove coolant recovery container screws.

(6) Remove coolant recovery container.

INSTALLATION

(1) Install container in mounting position and

install attaching screws.

(2) Connect the overflow hose to the coolant outlet

connector.

(3) Snap the washer hose into groove on coolant

recovery container.

(4) Install

the

air

conditioning

receiver/dryer

attaching screw.

(5) Install the power steering reservoir attaching

screw.

(6) Fill cooling system (Refer to 7 - COOLING/EN-

GINE - STANDARD PROCEDURE).

COOLANT PRESSURE

CONTAINER - 2.7L

DESCRIPTION

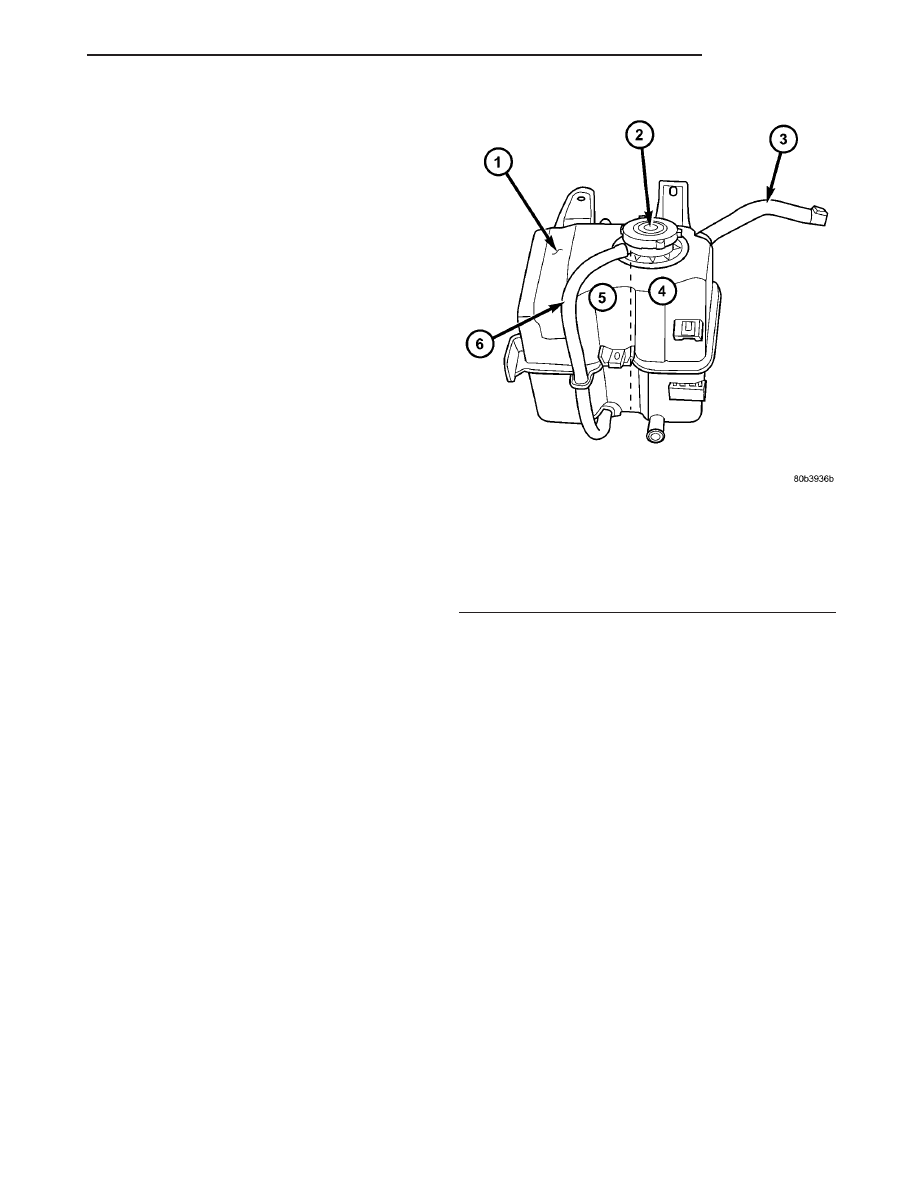

The coolant pressure container consists of a pres-

sure chamber and a overflow chamber (Fig. 14). The

coolant pressure container is mounted in the right

side engine compartment. An overflow hose connects

the pressure chamber to the overflow chamber.

NOTE: Coolant will normally be in the pressure

chamber side of the coolant bottle. The overflow

chamber should normally be empty

OPERATION

The pressure chamber keeps the coolant free of

trapped air, provides a volume for expansion and con-

traction, and provides a convenient and safe method

for checking and adjusting coolant level at atmo-

spheric pressure. It also provides some reserve cool-

ant to cover minor leaks, evaporation or boiling

losses. The overflow chamber allows coolant recovery

in case of an overheat.

REMOVAL

(1) Drain coolant below the coolant pressure con-

tainer level.

(2) Remove the power steering reservoir attaching

screw.

(3) Remove

the

air

conditioning

receiver/dryer

attaching screw.

(4) Unsnap washer hose from the bottle.

(5) Disconnect the hose from coolant outlet connec-

tor to the bottle.

(6) Remove pressure container attaching screws.

(7) Reposition pressure container and disconnect

the heater hose at the container.

(8) Remove coolant pressure container.

INSTALLATION

(1) Connect heater hose to coolant pressure con-

tainer.

(2) Install container in mounting position and

install attaching screws.

(3) Connect the coolant outlet connector hose to

the bottle.

(4) Snap washer hose into groove on coolant pres-

sure container.

(5) Install

the

air

conditioning

receiver/dryer

attaching screw.

(6) Install the power steering reservoir attaching

screw.

(7) Fill cooling system (Refer to 7 - COOLING/EN-

GINE - STANDARD PROCEDURE).

Fig. 14 Coolant Pressure Container - 2.7L

1 - COOLANT PRESSURE CONTAINER

2 - COOLANT PRESSURE CAP

3 - HOSE TO COOLANT OUTLET CONNECTOR

4 - PRESSURE CHAMBER

5 - OVERFLOW CHAMBER

6 - OVERFLOW HOSE

JR

ENGINE

7 - 29

COOLANT RECOVERY CONTAINER - 2.0L/2.4L (Continued)