Chrysler Sebring, Stratus sedan, Sebring Convertible. Manual - part 287

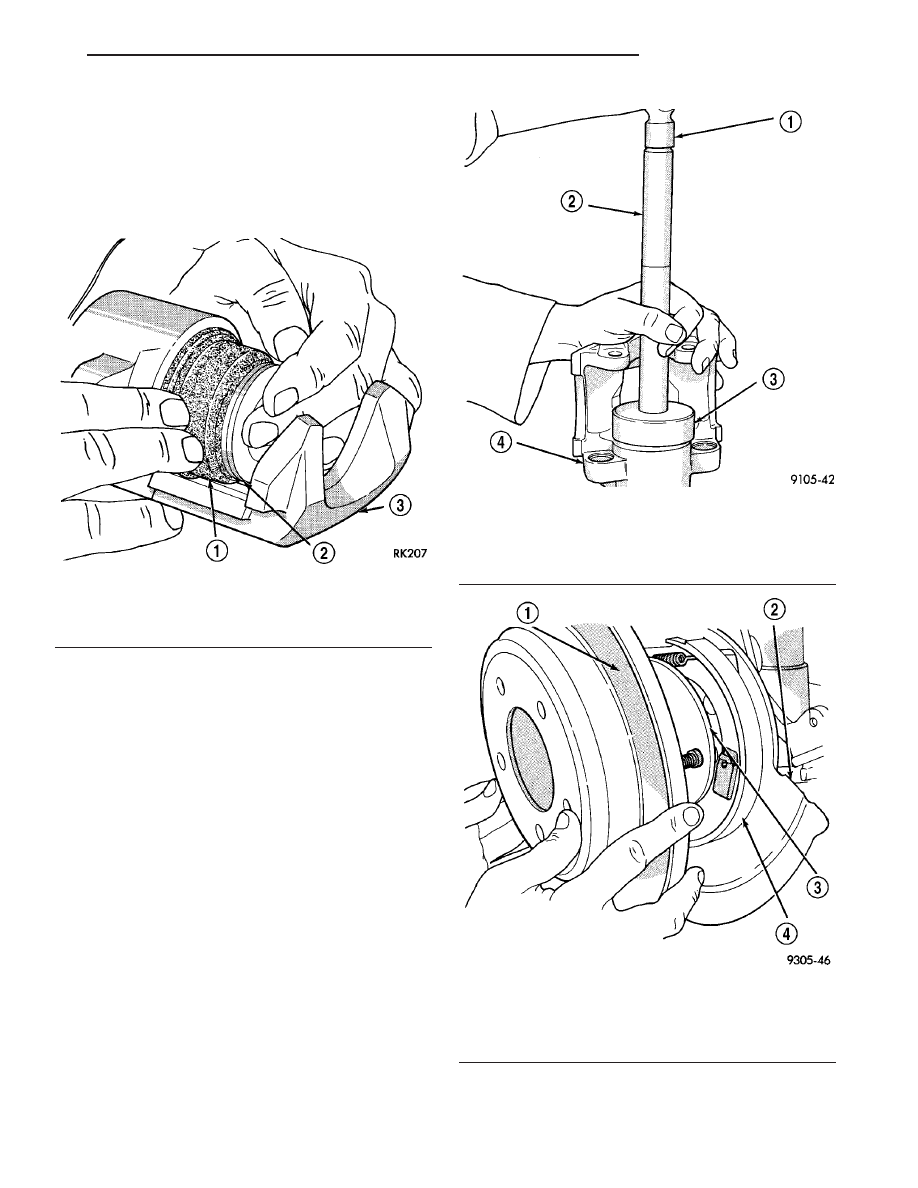

CAUTION: Force applied to the piston to seat it in

the bore must be applied uniformly to avoid cock-

ing and binding of the piston.

(4) Install piston into caliper bore pushing it past

the piston seal until it bottoms in the caliper bore

(Fig. 37).

(5) Position the dust boot into the counterbore of

the caliper assembly piston bore.

(6) Using a hammer and Installer, Special Tool

C-4689 or C-4842 (depending on piston size), and

Handle, Special Tool C-4171, drive the boot into the

counterbore of the caliper as necessary (Fig. 38).

(7) Reinstall the caliper on the vehicle and bleed

the brakes as necessary. Refer to Installation in this

section.

INSTALLATION - REAR DISC BRAKE CALIPER

(1) Completely retract caliper piston back into pis-

ton bore of caliper assembly.

(2) Lubricate both adapter abutments with a lib-

eral amount of Mopar

t Multipurpose Lubricant, or

equivalent.

(3) If removed, install the rotor on the hub making

sure it is squarely seated on the face of the hub (Fig.

39).

CAUTION: Use care when installing caliper assem-

bly onto adapter so the guide pin bushings and

sleeves do not get damaged by the mounting

bosses on adapter.

Fig. 37 Installing Piston Into Caliper Bore

1 - BOOT

2 - PISTON

3 - CALIPER

Fig. 38 Installing Dust Boot

1 - HAMMER

2 - SPECIAL TOOL C-4171

3 - SPECIAL TOOL C-4689 or C-4842

4 - CALIPER

Fig. 39 Installing Rear Rotor

1 - BRAKING DISC

2 - DISC SHIELD

3 - HUB

4 - DRUM-IN-HAT PARKING BRAKE

JR

BRAKES - BASE

5 - 23

DISC BRAKE CALIPER - REAR (Continued)