Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 595

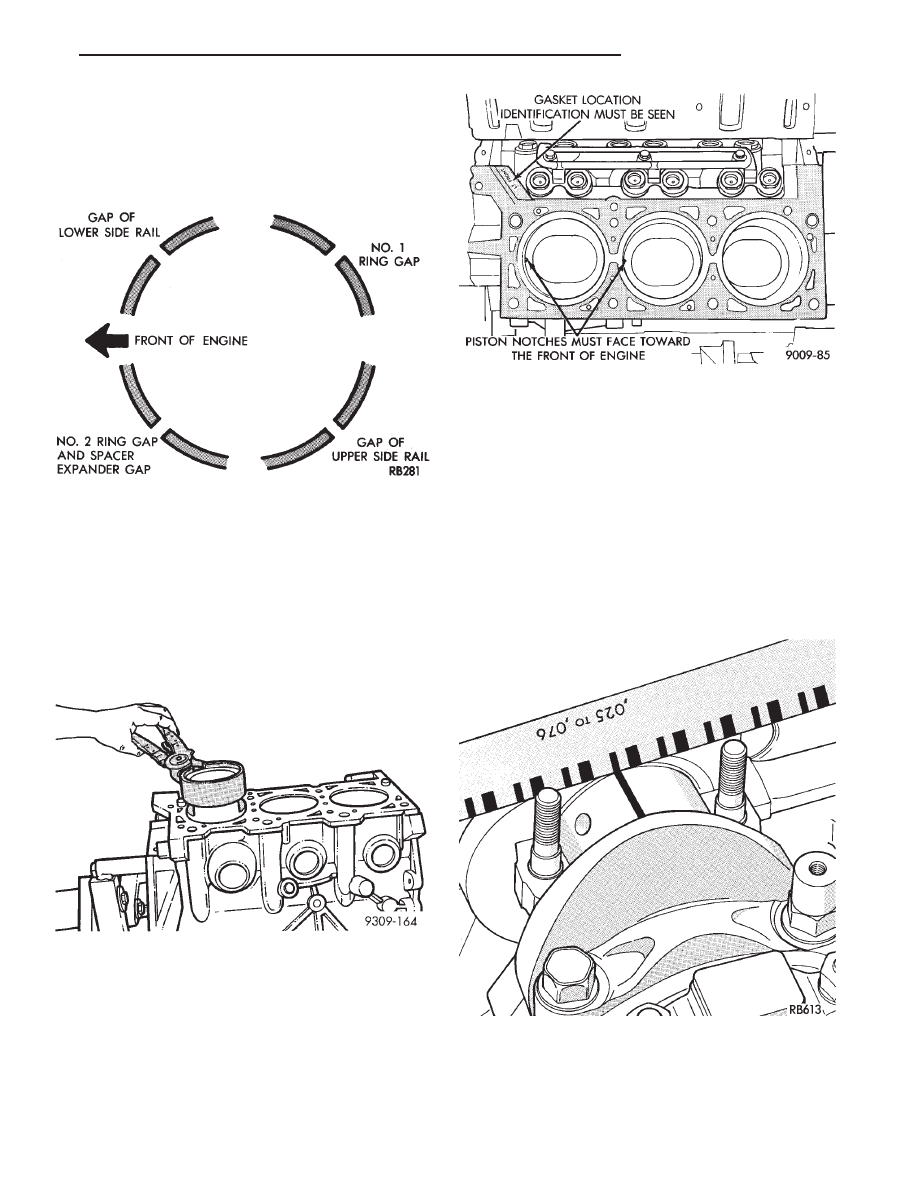

(5) Position piston ring end gaps as shown in (Fig.

13).

(6) Position oil ring expander gap at least 45° from

the side rail gaps but not on the piston pin center or on

the thrust direction. Staggering ring gap is important

for oil control.

INSTALLING PISTON AND CONNECTING ROD AS-

SEMBLY

(1) Before installing pistons and connecting rod as-

semblies into the bore, besure that compression ring

gaps are staggered so that neither is in line with oil

ring rail gap.

(2) Before installing the ring compressor, make sure

the oil ring expander ends are butted and the rail gaps

located as shown in (Fig. 14).

(3) Immerse the piston head and rings in clean

engine oil, slide the ring compressor, over the piston

and tighten with the special wrench. Be sure position

of rings does not change during this operation.

(4) Install connecting rod bolt protectors on rod

bolts. (Fig. 3)

(5) Rotate crankshaft so that the connecting rod

journal is on the center of the cylinder bore. Insert

rod and piston into cylinder bore and guide rod over

the crankshaft journal.

(6) Tap the piston down in cylinder bore, using a

hammer handle. At the same time, guide connecting

rod into position on connecting rod journal.

(7) The notch or groove on top of piston must be

pointing toward front of engine (Fig. 15).

(8) Install rod caps. Install nuts on cleaned and

oiled rod bolts and tighten nuts to 54 N

Im (40 ft. lb.)

Plus 1/4 turn.

Fig. 15 Piston I.D. Notches

Fig. 16 Checking Connecting Rod Bearing

Clearance

Fig. 13 Piston Ring End Gap Position

Fig. 14 Installing Piston

Ä

3.3/3.8L ENGINE

9 - 117