Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 594

(9) Measure camshaft end play. End Play should

measure .0127 to .304 mm (.005 to .012 inches.) .310

mm (.012 inch. Max.). If not within limits install a new

thrust plate.

(10) Each tappet reused must be installed in the

same position from which it was removed. When

camshaft is replaced, all of the tappets must be

replaced.

CAMSHAFT BEARINGS—ENGINE REMOVED FROM

VEHICLE

REMOVAL

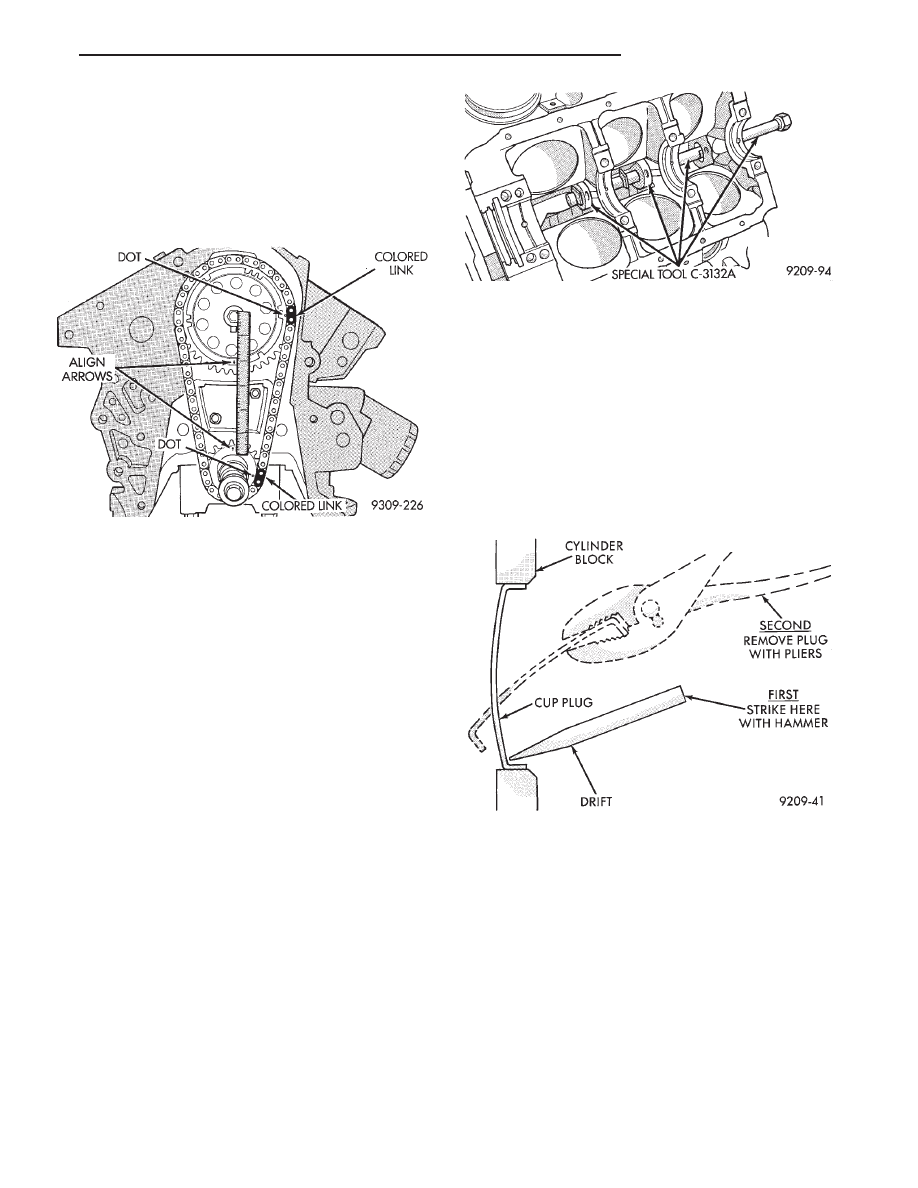

(1) With engine completely disassembled, drive out

rear cam bearing core hole plug.

(2) Install proper size adapters and horseshoe wash-

ers (part of Tool C-3132-A) at back of each bearing shell

to be removed and drive out bearing shells (Fig. 13).

INSTALLATION

(1) Install

new

camshaft

bearings

with

Tool

C-3132-A by sliding the new camshaft bearing shell

over proper adapter.

(2) Position rear bearing in the tool. Install horse-

shoe lock and by reversing removal procedure, care-

fully drive bearing shell into place.

(3) Install remaining bearings in the same manner.

Bearings must be carefully aligned to bring oil holes

into full register with oil passages from the main

bearing. Number two bearing must index with the oil

passage to the left cylinder head and Number three

bearing must index with the oil passage to the right

cylinder head. If the camshaft bearing shell oil holes

are not in exact alignment, remove and reinstall them

correctly. Install a new core hole plug at the rear of

camshaft. Be sure this plug does not leak.

ENGINE CORE OIL AND CAM PLUGS

REMOVAL

Using a blunt tool such as a drift and a hammer,

strike the bottom edge of the cup plug. With the cup

plug rotated, grasp firmly with pliers or other suit-

able tool and remove plug (Fig. 14).

CAUTION: Do not drive cup plug into the casting as

restricted cooling can result and cause serious en-

gine problems.

INSTALLATION

Thoroughly clean inside of cup plug hole in cylin-

der block or head. Be sure to remove old sealer.

Lightly coat inside of cup plug hole with Loctite Stud

N’ Bearing Mount or equivalent. Make certain the

new plug is cleaned of all oil or grease. Using proper

drive plug, drive plug into hole so that the sharp

edge of the plug is at least 0.5mm (.020 inch) inside

the lead-in chamfer.

It is not necessary to wait for curing of the sealant.

The cooling system can be refilled and the vehicle

placed in service immediately.

Fig. 13 Removed Installation of Camshaft Bearings

with Tool C-3132A—Typical

Fig. 14 Core Hole Plug Removal

Fig. 12 Alignment of Timing Marks

Ä

3.3/3.8L ENGINE

9 - 113