Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 592

(3) Before removing valves,remove any burrs

from valve stem lock grooves to prevent damage

to the valve guides. Identify valves to insure instal-

lation in original location.

VALVE INSPECTION

(1) Clean valves thoroughly and discard burned,

warped and cracked valves.

(2) Measure valve stems for wear. Refer to specifica-

tions (Fig. 19).

Valve stems are chrome plated and should not

be polished.

(3) Remove carbon and varnish deposits from inside

of valve guides with a reliable guide cleaner.

(4) Measure valve stem guide clearance as follows:

(a) Install valve into cylinder head so it is 14mm

(.551 inch) off the valve seat. A small piece of hose

may be used to hold valve in place.

(b) Attach dial indicator Tool C-3339 to cylinder

head and set it at right angle of valve stem being

measured (Fig. 17).

(c) Move valve to and from the indicator. Refer to

specifications (Fig. 19).

Ream the guides for valves with oversized stems if

dial indicator reading is excessive or if the stems are

scuffed or scored.

(5) Service valves with oversize stems and over size

seals are available in 0.15mm (.005 inch), 0.40mm,

(.015 inch) and 0.80mm (.030 inch) oversize.

Oversize seals must be used with oversize

valves.

Reamers to accommodate the oversize valve stem are

as follows:

(6) Slowly turn reamer by hand and clean guide

thoroughly before installing new valve. Do not at-

tempt to ream the valve guides from standard

directly to 0.80mm (.030 inch) Use step procedure

of 0.15mm (.005 inch), 0.40mm (.015 inch) and

0.80mm (.030 inch) so the valve guides may be

reamed true in relation to the valve seat. After

reaming guides, the seat runout should be mea-

sured and resurfaced if necessary. See Refacing

Valves and Valve Seats.

VALVE GUIDES

Replace cylinder head if guide does not clean

up with 0.80mm (.030 inch) oversize reamer, or if

guide is loose in cylinder head.

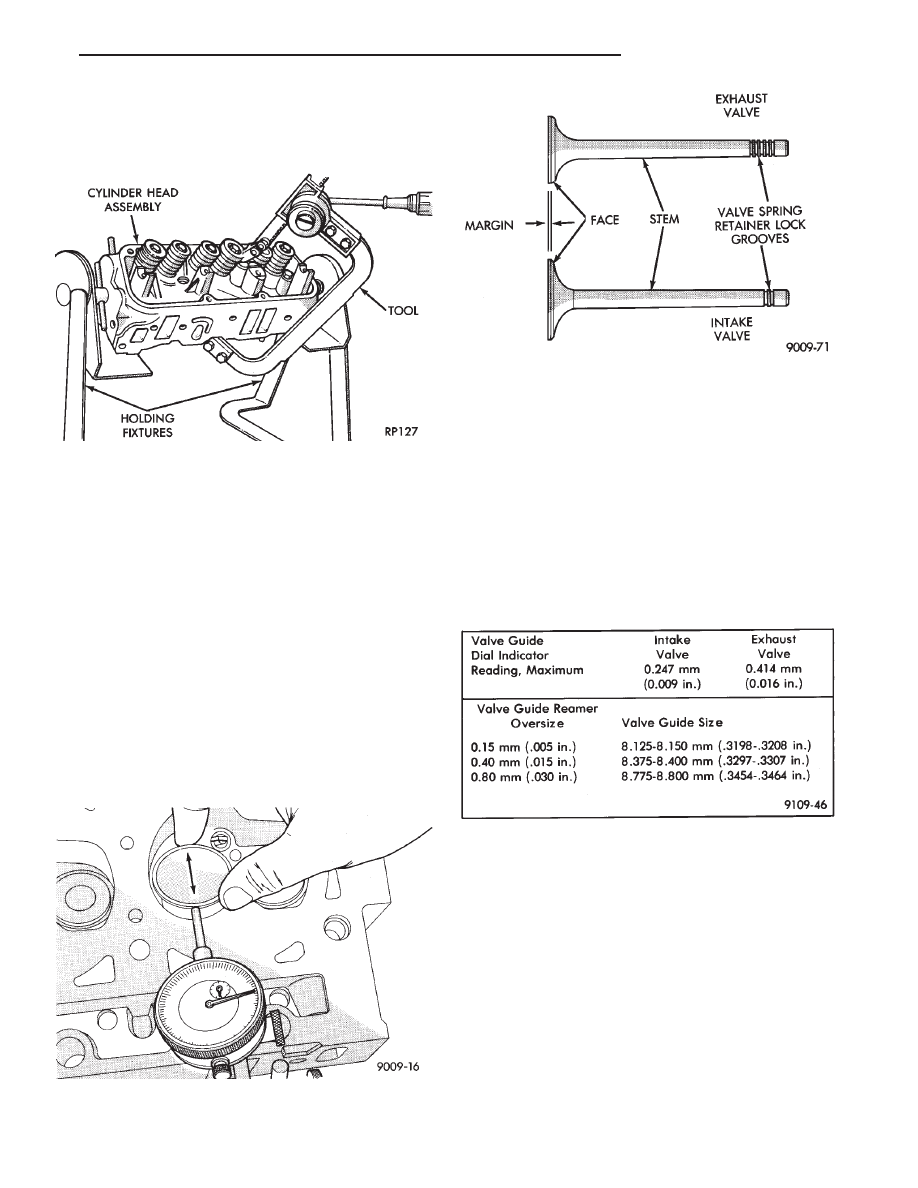

Fig. 18 Intake and Exhaust Valves

Fig. 19 Valve Guide Specifications

Fig. 16 Compress Valve Springs with Special Tool

C-3422B with adapter 6412

Fig. 17 Measuring Valve Guide Wear

Ä

3.3/3.8L ENGINE

9 - 105