Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 579

FITTING RINGS

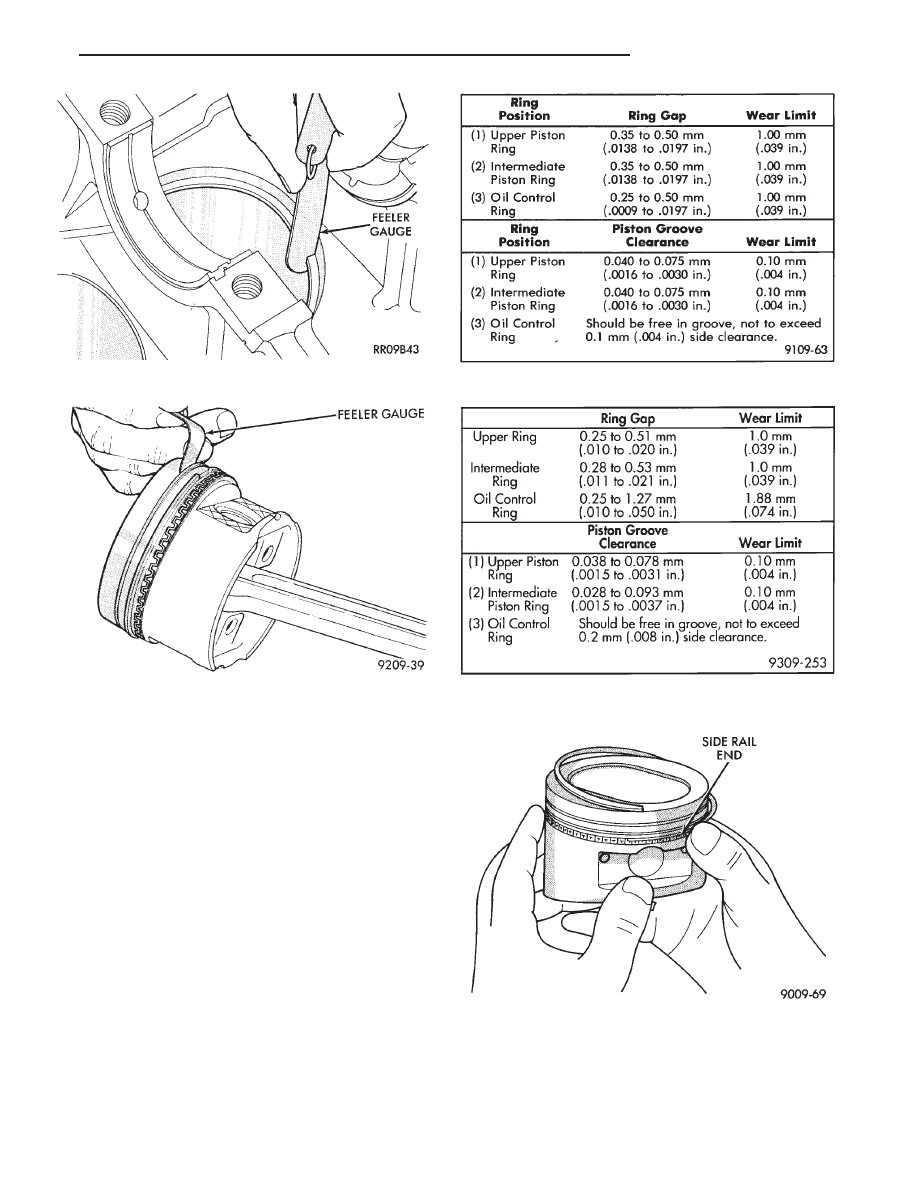

(1) Wipe cylinder bore clean. Insert ring and push

down with piston to ensure it is square in bore. The

ring gap measurement must be made with the ring

positioning at least 12mm (.50 inch) from bottom of

cylinder bore. Check gap with feeler gauge (Fig. 14).

Refer to specifications (Fig. 16 and 17).

(2) Check piston ring to groove clearance: (Fig. 15).

Refer to specification (Figs. 16 and 17).

PISTON RINGS—INSTALLATION

(1) The No. 1 and No. 2 piston rings have a differ-

ent cross section. Install rings with manufacturers

I.D. mark facing up, to the top of the piston (Fig. 13).

CAUTION: Install piston rings in the following or-

der:

(a) Oil ring expander.

(b) Upper oil ring side rail.

(c) Lower oil ring side rail.

(d) No. 2 Intermediate piston ring.

(e) No. 1 Upper piston ring.

(2) Install the side rail by placing one end between

the piston ring groove and the expander. Hold end

Fig. 16 Piston Ring Specifications—Turbo III

Fig. 17 Piston Ring Specifications— Naturally

Aspirated and Flexible Fuel Vehicles

Fig. 18 Installing Side Rail

Fig. 14 Piston Ring Gap

Fig. 15 Piston Ring Groove Clearance

Ä

2.2/2.5L ENGINE

9 - 53