Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 573

(2) Inspect each valve spring for squareness with a

steel square and surface plate, test springs from both

ends. If the spring is more than 1.5mm (1/16 inch)

out of square, install a new spring.

REFACING VALVES AND VALVE SEATS

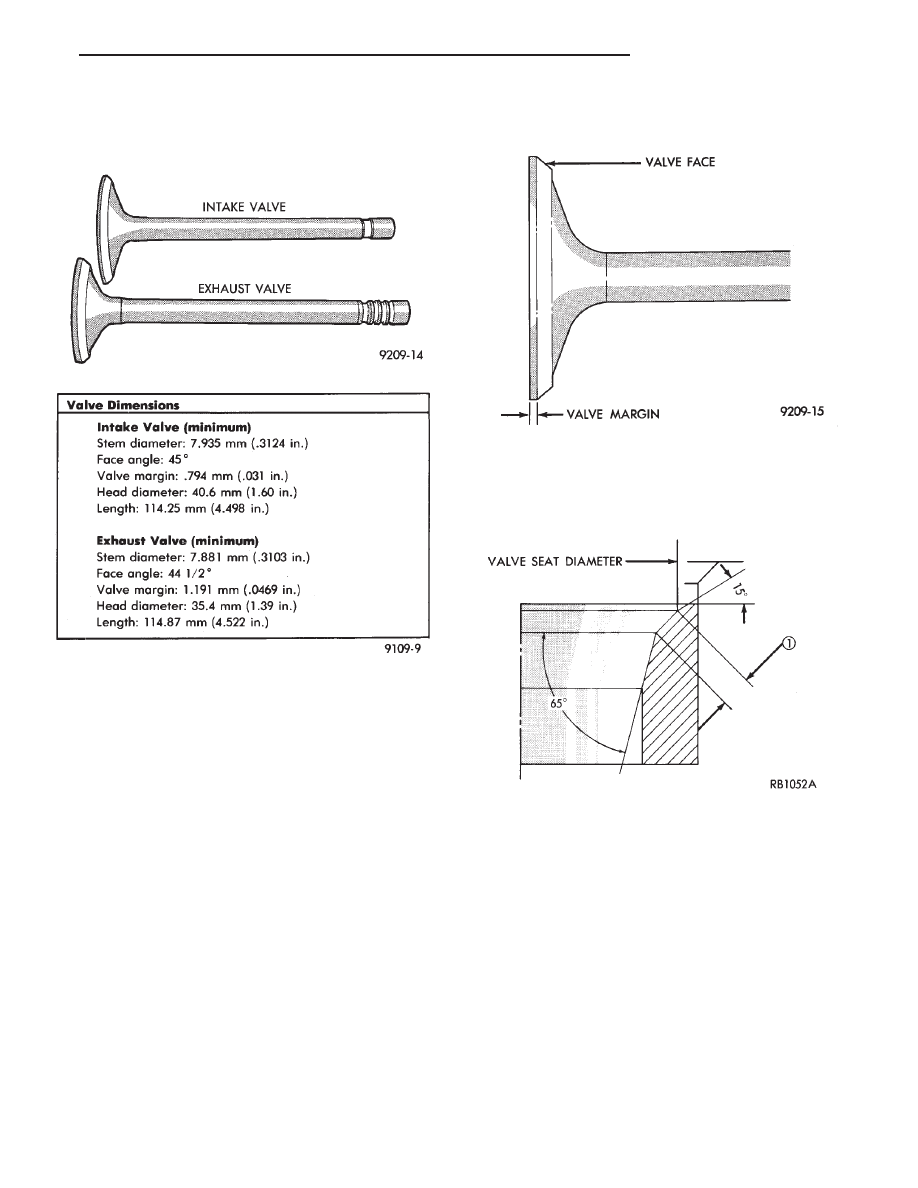

(1) The intake and exhaust valve seats and valve

face have a 45 degree angle.

(2) Inspect the remaining margin after the valves are

refaced (Fig. 23). Exhaust valves with less than

1.191mm (3/64 inch) margin and intake valves with less

than .794mm (1/32 inch) margin should be discarded.

(3) When refacing valve seats, it is important that

the correct size valve guide pilot be used for reseating

stones. A true and complete surface must be obtained.

(4) Measure the concentricity of valve seat using a

valve seat dial indicator. Total runout should not ex-

ceed. 051mm (.002 inch) (total indicator reading).

(5) Inspect the valve seat with Prussian blue to deter-

mine where the valve contacts the seat. To do this, coat

valve seat LIGHTLY with Prussian blue then set valve

in place. Rotate the valve with light pressure. If the

blue is transferred to the center of valve face, contact is

satisfactory. If the blue is transferred to top edge of the

valve face, lower valve seat with a 15 degrees stone. If

the blue is transferred to the bottom edge of valve face

raise valve seat with a 65 degrees stone.

• Intake valve seat diameter 40.45mm (1.593 inch)

• Exhaust valve seat diameter 34.84mm (1.371 inch)

Valve seats which are worn or burned can be re-

worked, provided that correct angle and seat width are

maintained. Otherwise cylinder head must be replaced.

(6) When seat is properly positioned the width of

intake seats should be 1.75 to 2.25mm (0.69 to .088

inch) The width of the exhaust seats should be 1.50

to 2.00mm (.059 to .078 inch) (Fig. 24 Dimension 1).

(7) Check valve tip to spring seat dimensions after

grinding the valve seats or faces. Grind valve tip to get

49.76 to 51.04mm (1.960 to 2.009 inch) over spring seat

when installed in the head (Fig. 25). The valve tip di-

ameter should be no less than 7.0mm (0.275 inch), if

necessary, the tip chamfer should be reground to pre-

vent seal damage when the valve is installed.

Fig. 21 Intake and Exhaust Valves

Fig. 22 Valve Dimensions

Fig. 23 Refacing Intake and Exhaust Valves

Fig. 24 Refacing Valve Seats

Ä

2.2/2.5L ENGINE

9 - 29