Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 572

Camshaft bearing journals and lobe wear. Lobe

wear should not exceed .25mm (.010 inch). To mea-

sure cam lobe wear (Fig. 8), measure lobe diameter

in two places at the largest diameter (over the nose).

Take first reading with micrometer in unworn area

at the edge of the lobe. Take second reading in the

worn area where rocker arm contacts the lobe. Sub-

tract second reading from the first. The difference is

the cam lobe wear.

CAMSHAFT END PLAY

(1) Oil camshaft journals and install camshaft

without cam followers. Tighten screws to specified

torque.

(2) Using a suitable tool, move camshaft as far

rearward as it will go.

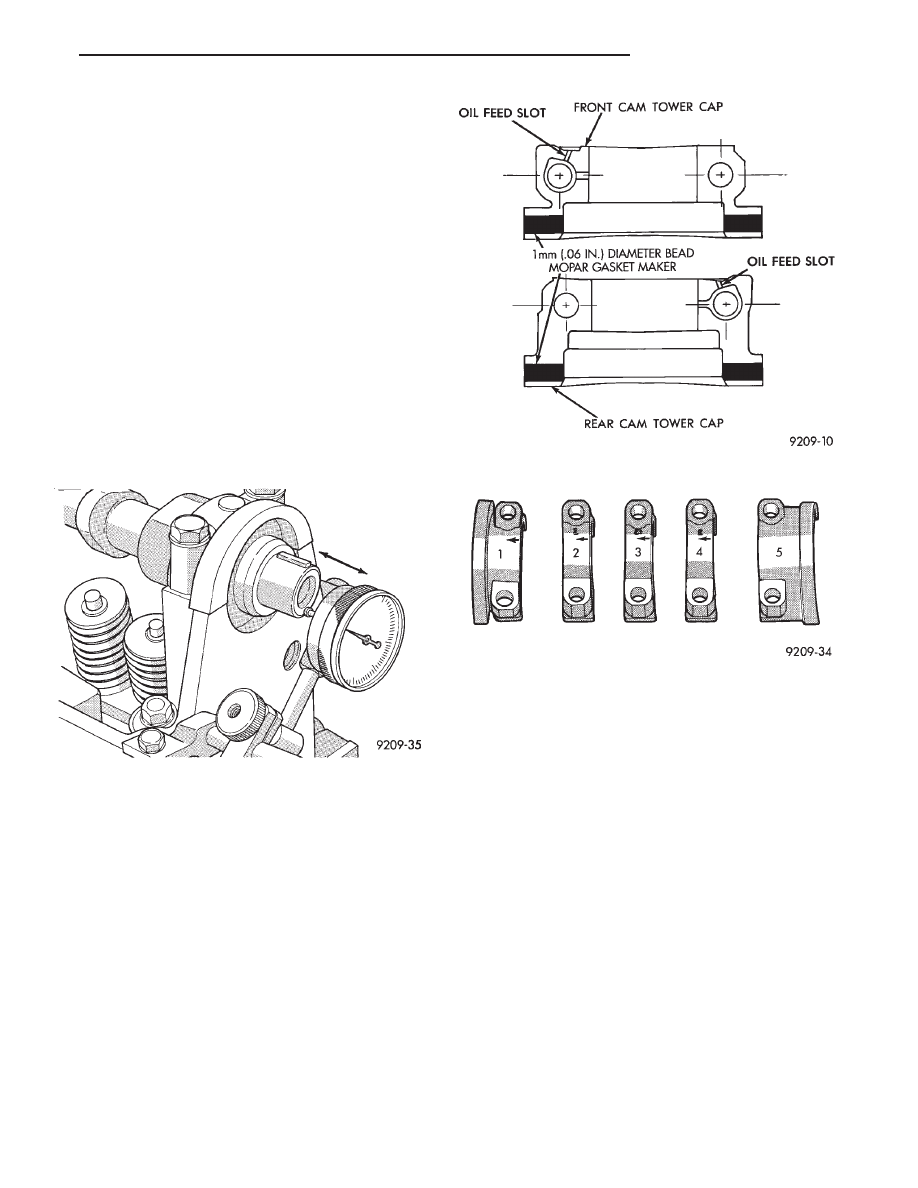

(3) Zero dial indicator (Fig. 9).

(4) Move camshaft as far forward as it will go.

(5) End play travel: 0.13 - 0.33mm (0.005 - 0.013

inch.).

(6) Remove bearing caps and camshaft.

INSTALLATION

(1) Install cam followers in correct order as re-

moved.

(2) Align camshaft bearing caps in proper sequence

with Cap No. 1 at timing belt end and Cap No. 5 at

transmission end. Arrows on Caps No. 1, 2, 3, 4

must point toward timing belt to prevent cap break-

age (Fig. 11).

(3) Apply Mopar Gasket Maker to No.1 and No.5

bearing cap (Fig. 10).

(4) Caps must be installed before camshaft seals

are installed.

LASH ADJUSTER (TAPPET) NOISE

A tappet-like noise may be produced from several

items. Refer to Lash Adjuster and Tappet Noise - Di-

agnosis in Standard Service Procedures, this Group.

VALVE COMPONENTS REPLACE—CYLINDER

HEAD NOT REMOVED

ROCKER ARM AND HYDRAULIC LASH

ADJUSTER

REMOVAL

(1) Remove valve cover.

(2) For each rocker arm, rotate cam until base cir-

cle is in contact with rocker arm. Depress valve

spring using Special Tool C-4682 (Fig. 12) and slide

rocker arm out. Keep rocker arms in order for reas-

sembly.

(3) Remove hydraulic lash adjuster.

INSTALLATION

(1) Install hydraulic lash adjusters making sure

that adjusters are at least partially full of oil. This is

indicated by little or no plunger travel when the lash

adjuster is depressed.

(2) Rotate cam until base circle is in contact posi-

tion with rocker arm. Depress valve spring with Spe-

cial Tool C-4682 (Fig. 12) and slide rocker arm in

place. Keep rockers in order. It is possible for the

Fig. 9 Camshaft End Play

Fig. 10 Cam Tower Cap Sealing

Fig. 11 Camshaft Bearing Caps Installation

Ä

2.2/2.5L ENGINE

9 - 25