Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 285

IGNITION SYSTEMS

CONTENTS

page

page

2.2L TBI, 2.5L TBI, 2.5L MPI AND 3.0L IGNITION

SYSTEMS—DIAGNOSTIC PROCEDURES

. . . . . 11

2.2L TBI, 2.5L TBI, 2.5L MPI AND 3.0L IGNI-

TION SYSTEMS—SERVICE PROCEDURES

. 14

2.2L TBI, 2.5L TBI, 2.5L MPI AND 3.0L IGNI-

TION SYSTEMS—SYSTEM OPERATION

. . . . 1

2.2L TURBO III, 3.3L AND 3.8L IGNITION

SYSTEM—DIAGNOSTIC PROCEDURES

. . . . 35

2.2L TURBO III, 3.3L AND 3.8L IGNITION

SYSTEM—SYSTEM OPERATION

. . . . . . . . . 24

2.2L TURBO III, 3.3L AND 3.8L IGNITION

SYSTEMS—SERVICE PROCEDURES

. . . . . . 39

IGNITION SWITCH

. . . . . . . . . . . . . . . . . . . . . . 45

SPECIFICATIONS

. . . . . . . . . . . . . . . . . . . . . . . 47

GENERAL INFORMATION

Throughout this group, references are made to par-

ticular vehicles by letter designation. A chart ex-

plaining the designations appears in the Introduction

Section of this manual.

2.2L TBI, 2.5L TBI, 2.5L MPI AND 3.0L IGNITION SYSTEMS—SYSTEM

OPERATION

INDEX

page

page

Auto Shutdown (ASD) Relay and Fuel Pump Relay . 8

Coolant Temperature Sensor

. . . . . . . . . . . . . . . . . 7

Distributor Cap

. . . . . . . . . . . . . . . . . . . . . . . . . . . 1

Distributor Pick-Up—3.0L Engine

. . . . . . . . . . . . . . 7

Distributor Pick-Up—PCM Input

. . . . . . . . . . . . . . . 6

General Information

. . . . . . . . . . . . . . . . . . . . . . . . 1

Ignition Coil

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Manifold Absolute Pressure (MAP) Sensor

. . . . . . 8

Powertrain Control Module (PCM)

. . . . . . . . . . . . . 6

Rotor

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

Spark Plug Cables

. . . . . . . . . . . . . . . . . . . . . . . . 2

Spark Plugs

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

GENERAL INFORMATION

This section describes the ignition systems of the

2.2L TBI, 2.5L TBI, 2.5L MPI (flexible fuel AA-body)

and 3.0L engines.

The Fuel Injection sections of Group 14 explain On

Board Diagnostics.

Group 0, Lubrication and Maintenance, contains

general maintenance information for ignition related

items. The Owner’s Manual also contains mainte-

nance information.

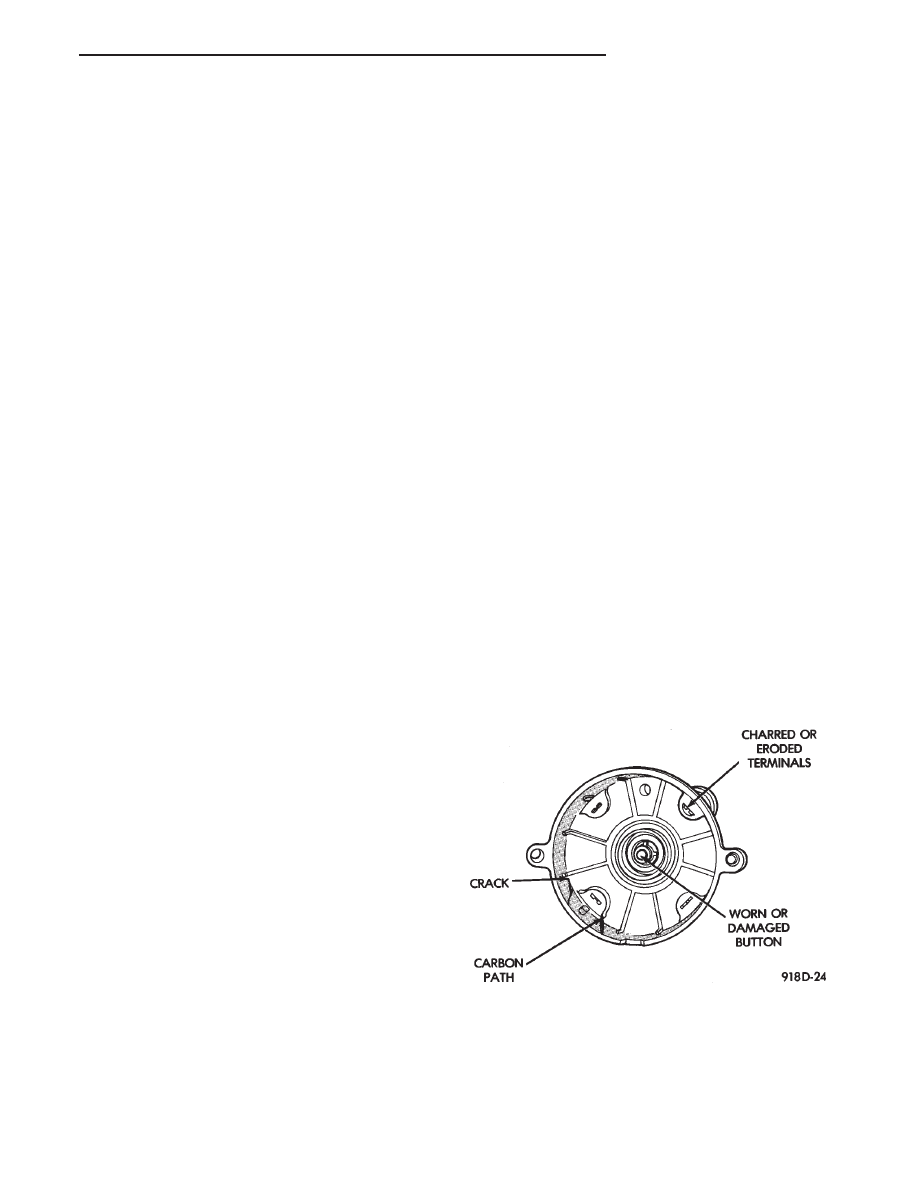

DISTRIBUTOR CAP

Remove the distributor cap and inspect the inside

for flash over, cracking of carbon button, lack of

spring tension on carbon button, cracking of cap, and

burned, worn terminals (Fig. 1). Also check for bro-

ken distributor cap towers. If any of these conditions

are present the distributor cap and/or cables should

be replaced.

When replacing the distributor cap, transfer cables

from the original cap to the new cap one at a time.

Ensure each cable is installed into the corresponding

tower of the new cap. Fully seat the wires into the

towers. If necessary, refer to the appropriate engine

firing order diagram (Fig. 2 or Fig. 3).

Fig. 1 Distributor Cap Inspection

Ä

IGNITION SYSTEMS

8D - 1