Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 88

mount have been loosened for any reason, or if vehicle

has experienced front structural damage, driveshaft

lengths must be checked and corrected, if required. A

shorter than required driveshaft length can result in ob-

jectionable noise. A longer than required driveshaft

length may result in potential damage.

Use of the following procedure will ensure satisfac-

tory driveshaft engagement under all normal vehicle

operating conditions.

(1) The vehicle must be completely assembled.

Front wheels must be properly aligned and in the

straight ahead position. The vehicle must be in a po-

sition so that the full weight of the body is distrib-

uted to all four tires. A platform hoist, or front end

alignment rack, is recommended.

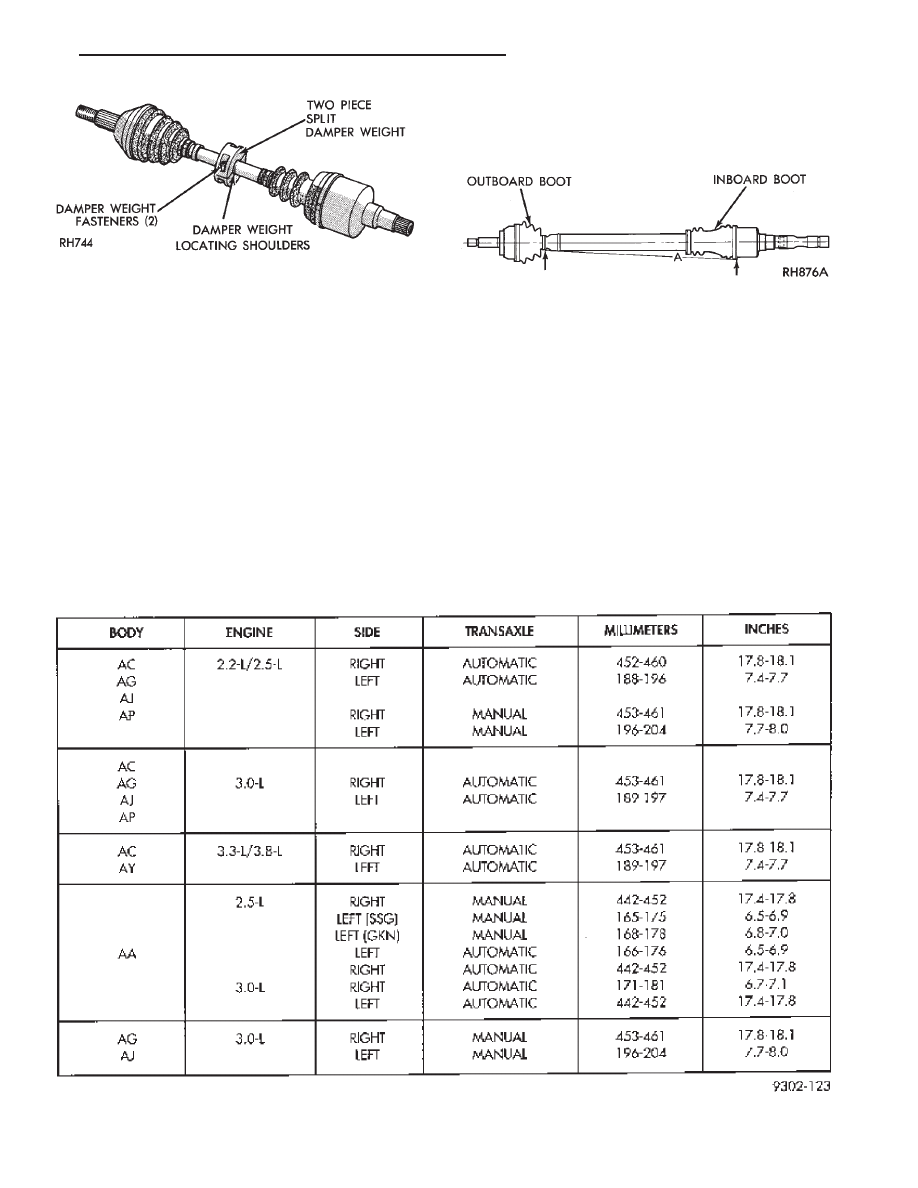

(2) Using a tape measure or other suitable measuring

device. Measure the direct distance from the inner edge

of the outboard boot to the inner edge of the inboard

boot on both driveshafts. This measurement must be

taken at the bottom (six o’clock position) of the drive-

shafts (Fig. 1).

Note that the required dimension varies with car-line,

engine, transaxle, and driveshaft manufacturer (Fig. 2).

(3) If the lengths of both shafts are within the

range specified, no further action is required.

If either left or right driveshaft length is not

within the specified range. Refer to Group 09, Engine

Removal and Installation to properly position engine

according to specified driveshaft lengths.

(4) If proper driveshaft lengths cannot be achieved

within the travel limits available in the slotted engine

mounts. Check for any condition that could effect the

side to side position of the measurement locations (e.g.,

engine support brackets, siderail alignment, etc.).

(5) After ensuring proper driveshaft lengths the

transmission shift linkage must be adjusted to en-

sure proper operation. Refer to Transaxle, Group 21.

Fig. 2 Driveshaft Identification and Dimensions

Fig. 19 Left Driveshaft with Damper Weight

Fig. 1 Driveshaft Positioning

Ä

SUSPENSION AND DRIVESHAFTS

2 - 49