Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 34

(3) Install air cleaner.

(4) Connect negative cable to battery.

IDLE AIR CONTROL MOTOR

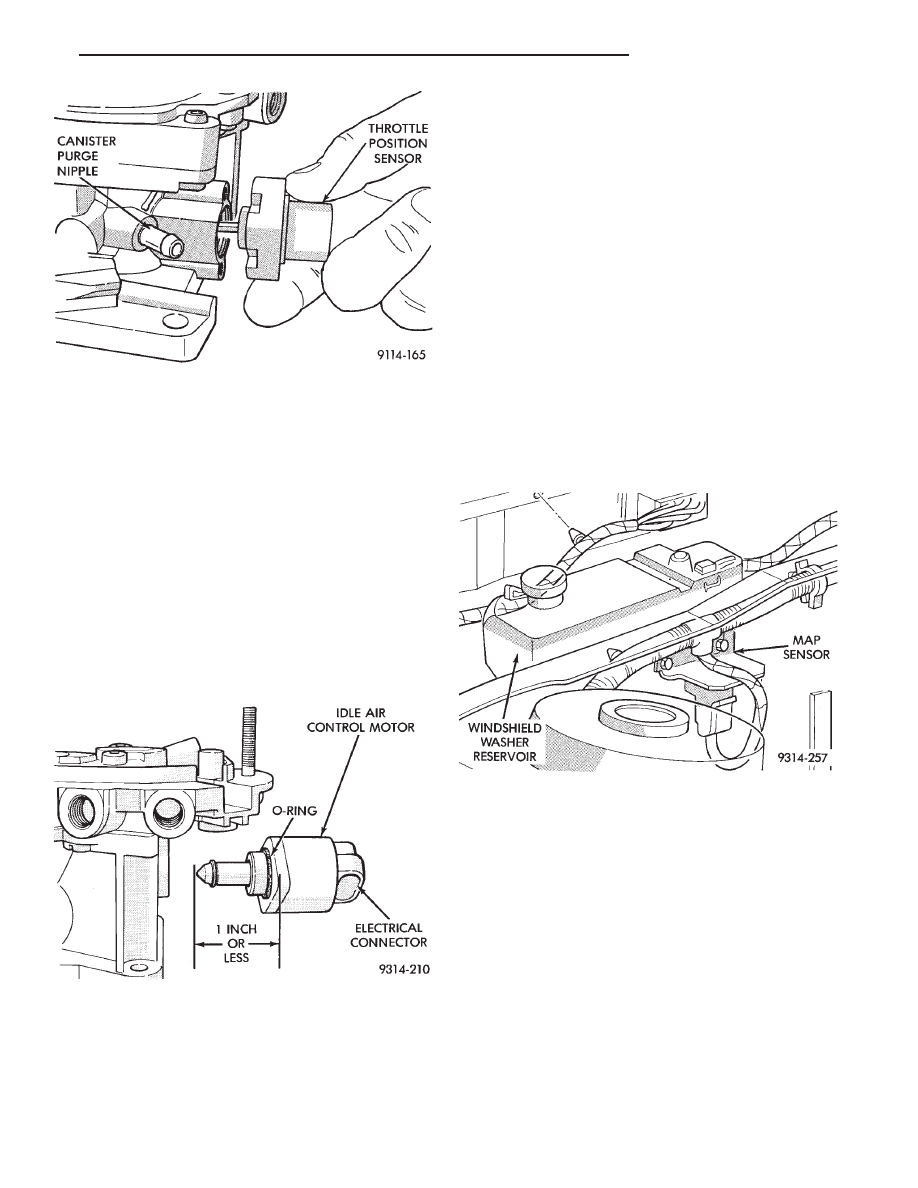

The idle air control motor is mounted on the throt-

tle body (Fig. 14).

REMOVAL

(1) Remove air cleaner.

(2) Disconnect negative cable from battery.

(3) Disconnect idle air control motor connector.

(4) Remove idle air control motor mounting screws

(Torx head screws, 25 mm long).

(5) Remove idle air control motor from throttle

body housing. Ensure O-ring was removed with idle

air control motor (Fig. 14).

INSTALLATION

(1) Ensure the idle air control motor pintle is in

the retracted position. If pintle measures more

than 1 inch (25 mm) as shown in Fig. 14, it must be

retracted. Use the DRBII scan tool Actuate Outputs

Test, IDLE AIR CONTROL MOTOR OPEN/CLOSE

(battery must be connected for this operation).

(2) Install new O-ring on idle air control motor.

(3) Install motor into housing, ensuring the O-ring

is in place.

(4) Tighten mounting screws to 2 N

Im (20 in. lbs.)

torque.

(5) Connect harness electrical connector to motor.

(6) Connect negative cable to battery.

MANIFOLD ABSOLUTE PRESSURE SENSOR

The MAP sensor is mounted underhood on the dash

panel (Fig. 15)

REMOVAL

(1) Remove vacuum hose and electrical connector

from sensor (Fig. 15).

(2) Remove sensor mounting screws. Remove sen-

sor.

(3) Reverse the above procedure for installation.

Check the vacuum hose and electrical connections to

the sensor.

CANISTER PURGE SOLENOID

(1) Remove vacuum hose and electrical connector

from solenoid (Fig. 16).

(2) Depress tab on top of solenoid and slide the so-

lenoid downward out of mounting bracket.

(3) Reverse the above procedure for installation.

ELECTRIC EXHAUST GAS RECIRCULATION

TRANSDUCER (EET) SERVICE

REMOVAL

(1) Disconnect the electrical connector from the

electronic EGR transducer solenoid (Fig. 17).

(2) Disconnect vacuum hoses.

INSTALLATION

(1) Connect vacuum hoses.

(2) Connect electrical connector.

Fig. 15 Manifold Absolute Pressure (MAP) Sensor

Fig. 13 Servicing Throttle Position Sensor

Fig. 14 Servicing Idle Air Control Motor

Ä

FUEL SYSTEMS

14 - 53