Alfa Romeo 156. Manual - parte 12

page 60

MOTEURS DIESEL

- Au cas où la planéité de la partie infé-

rieure de la culasse ne rentre pas dans

les valeurs prescrites, rectifier la partie

inférieure de la culasse sans dépasser

la hauteur minimum admise (

141 ± 0,15

mm

)

- Contrôler que les soupapes ne présen-

tent pas de rayures ou de signes d’en-

grènement.

- Vérifier que le diamètre de la queue des

soupapes rentre dans les va l e u r s

prescrites ; en cas contraire, remplacer

les soupapes usées.

- Diamètre tige (mm)........

7,974

à

7,992

- Vérifier que le diamètre extérieur des

poussoirs rentre dans les valeurs pres-

crites ; en cas contraire, remplacer les

parties usées.

- Diamètre extérieur

(mm) .........................

36,975

à

36,995

- Vérifier que le diamètre des emplace-

ments des timbales rentre dans les va-

leurs prescrites ; en cas contraire, rem-

placer la culasse.

- Diamètre logements de poussoirs

(mm) .........................

37,000

à

37,025

- Vérifier que la longueur libre des res-

s o rts de soupapes rentre dans les va l e u r s

prescrites.

- Longueur libre (mm).....................

53,9

- Vérifier avec le dynanomètre que les

données caractéristiques des ressorts

rentrent dans les valeurs prescrites ; en

cas contraire, remplacer les parties dé-

formées.

- Charge (daN).....................

36,7

à

39,6

- Longueur (mm)................................

36

- Charge (daN)...........................

56

à

61

- Longueur (mm).............................

26,5

- Vérifier que le diamètre des tourillons

de l’arbre de distribution rentre dans les

valeurs prescrites ; en cas contraire,

remplacer l’arbre de distribution usé.

- Diamètre des tourillons

(mm) .........................

26,000

à

26,015

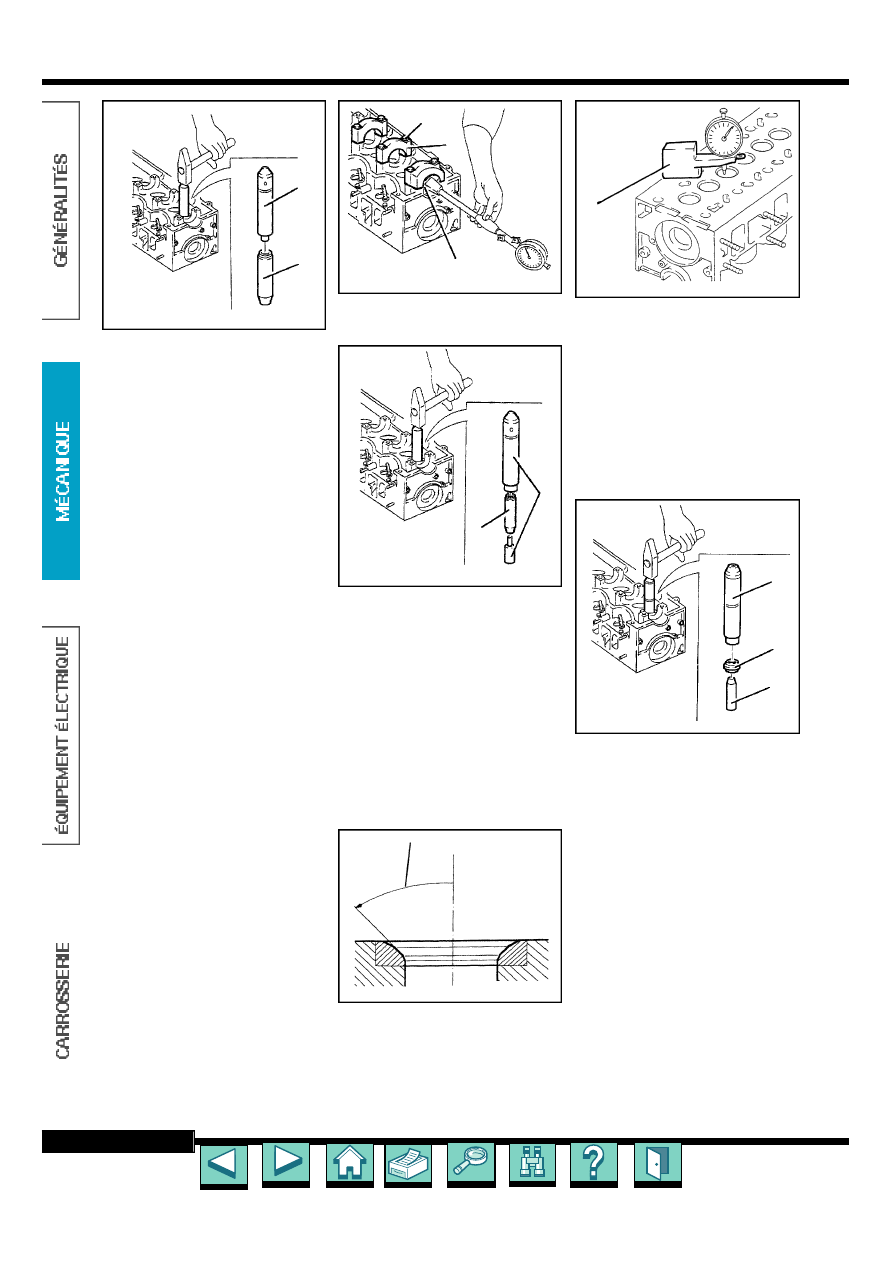

- Reposer les chapeaux de l’arbre de dis-

tribution (

1a

) sur la culasse et resserrer

les vis relatives (

1b

) au couple de

1,3

à

1,6 daN.m

. (fig. Mot.83)

- Vérifier que le diamètre (

2

) des sup-

ports de l’arbre de distribution rentre

dans les valeurs prescrites ; en cas

contraire, remplacer la culasse.

- Diamètre paliers (mm). . .

26,045

à

2 6 , 0 7 0

- Vérifier que le diamètre extérieur des

guides de soupape à installer rentre dans

les valeurs prescrites.

- Diamètre extérieur (mm) des guides de

soupapes...................

14,010

à

14,030

- Majorations (mm)......

0,05

;

0,10

;

0,25

- Monter le guide de soupape (

1a

) a vec

l’outil (

1b

)

1.821.254.000

. (fig. Mot. 84)

- Procéder à l’alésage du diamètre inté-

rieur des guides de soupape à la valeur

prescrite.

- Diamètre interne (mm)..

8,022

à

8,040

- Vérifier que le diamètre extérieur des

emplacements de soupapes à installer

rentre dans les valeurs prescrites.

- Diamètre extérieur des guides de sou-

pape d’admission

(mm) .........................

36,135

à

36,150

- Diamètre extérieur des guides de sou-

pape d’échappement

(mm) .........................

35,142

à

35,157

- Reposer les emplacements de soupapes

avec un équipement adéquat.

- Rectifier les emplacements de soupapes

à la cote prescrite. (fig. Mot. 85)

- Angle bande de contact

avec soupape............................

90°20'

- Monter provisoirement les soupapes.

- Vérifier que les soupapes s’encaissent

à partir du plan de la culasse conformé-

ment aux valeurs prescrites, avec l'outil

(

1

)

1.820.503.000

muni de compara-

teur. (fig. Mot. 86)

- Retrait de soupape (mm) ......

0,1

à

0,5

- Au cas où les soupapes ne s’encais-

sent pas à partir du plan de la culasse,

conformément aux valeurs prescrites,

rectifier à nouveau les emplacements

des soupapes.

- Interposer une plaque en bois adaptée

entre les outils de support et la culasse,

afin de soutenir les soupapes .

- Monter le plateau inférieur.

- Monter les pare-huile des guides de

soupapes (

1a

) en utilisant les outils (

1b

)

1.860.814.001

et (

1c

)

1.821.178.000

.

(fig. Mot. 87)

- Monter le ressort de soupape.

- Monter le plateau supérieur de la sou-

pape.

- Reposer les demi-cônes (

1 a

) en utilisant

les outils (

1 b

), (

1 c

) et (

1 d

) . ( f i g .M o t .8 0 )

- Procéder de la même façon pour les

autres soupapes.

- Enlever la culasse de ses outils de sup-

port.

- Déposer des outils de support la plaque

en bois de support de soupapes.

- Reposer la culasse sur les outils de

support.

- Reposer les poussoirs y compris les

pastilles de réglage du jeu des sou-

papes.

- Reposer l'arbre de distribution.

- Reposer les chapeaux de l’arbre de dis-

tribution.

- Reposer la tuya u t e rie de lubrification des

paliers de l’arbre de distribution.

- Resserrer au couple les vis de l’arbre

de distribution.

Chapeaux paliers d’arbres à cames

(daN.m)..................................

1,3

à

1,6

- Reposer le pare-huile de l’arbre de distri -

bution (

1 a

) avec l’outil (

1 b

)

1 . 8 2 1 . 2 2 8 . 0 0 0

.

( f i g .M o t .8 8 )

1a

1b

fig. Mot. 82

1b

1a

2

fig. Mot. 83

fig. Mot. 84

1a

1b

1

fig. Mot. 85

fig. Mot. 86

1

1c

1a

1b

fig. Mot. 87