Nissan Almera Tino V10 (2001 year). Manual - part 173

Oil Cooler

NLLC0077

NLC096

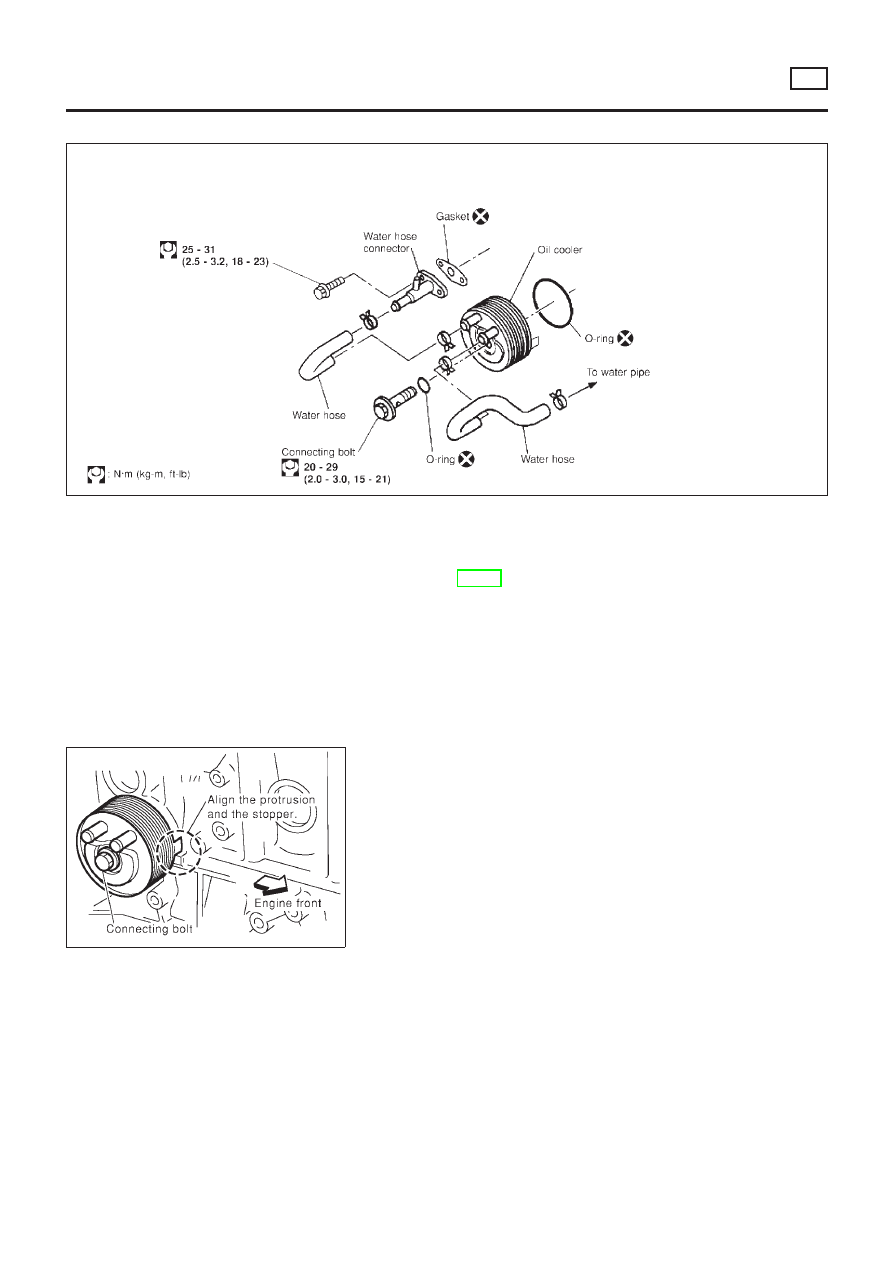

REMOVAL AND INSTALLATION

NLLC0077S01

1.

Draining the coolant

Refer to LC-59, “Changing Engine Coolant”.

2.

Remove the exhaust front tube.

SLC359B

3.

Reinstall all removed parts in the reverse order of removal.

+

Confirm that no foreign objects are adhering to the installation

planes of the oil cooler or block.

+

Tighten the connecting bolt after aligning the stopper on the

cylinder block side with protrusion of the oil cooler.

ENGINE LUBRICATION SYSTEM

YD

Oil Cooler

LC-50