Land Rover V8 engine. Manual - part 9

ENGINE

22

OVERHAUL

Pistons - remove

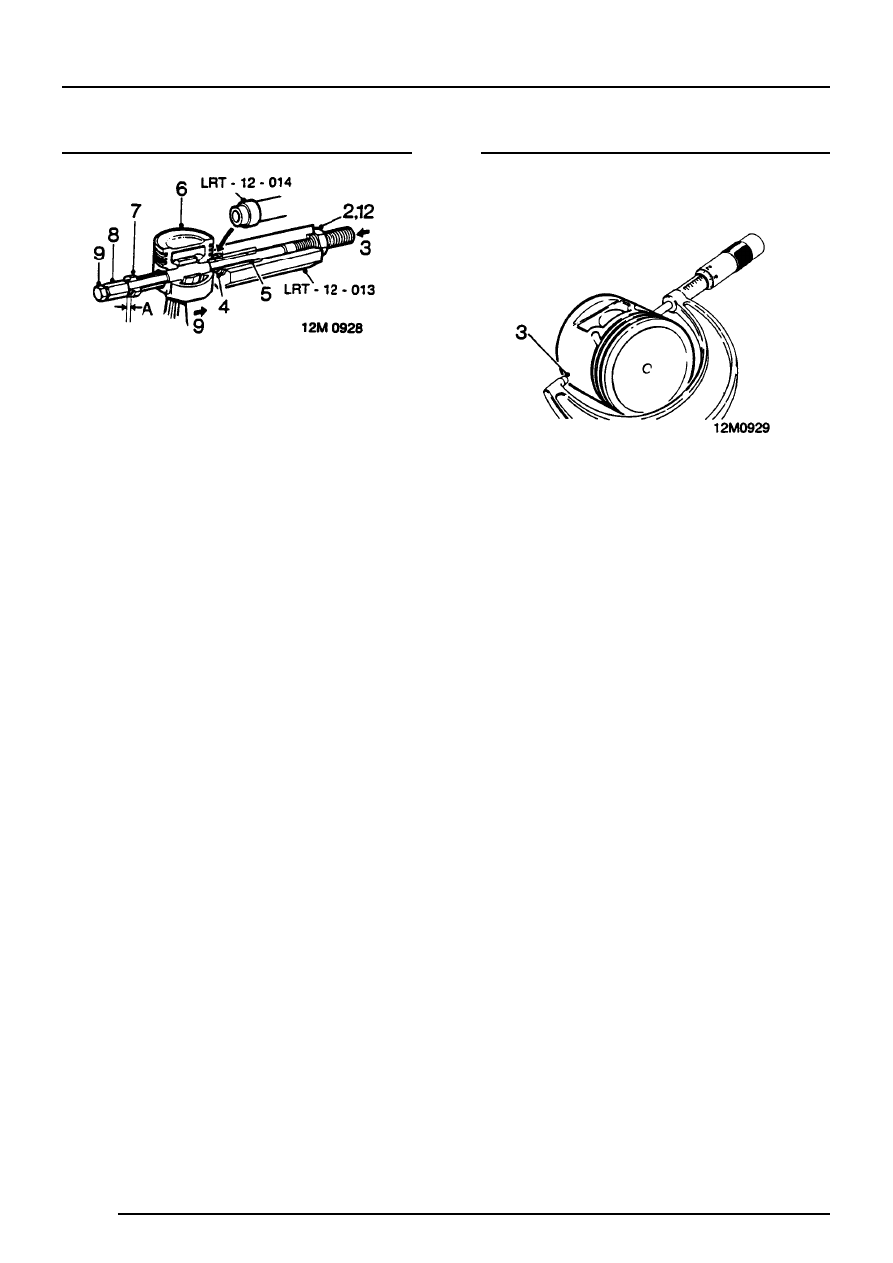

1. Clamp hexagon body of LRT-12-013 in vice.

2. Screw large nut back until flush with end of

centre screw.

3. Push centre screw forward until nut contacts

thrust race.

4. Locate piston adapter LRT-12-014 with its long

spigot inside bore of hexagon body.

5. Fit parallel sleeve, grooved end first, onto

centre screw and smear outside diameter with

engine oil.

6. Locate piston and connecting rod assembly on

centre screw and up to adapter LRT-12-014.

7. Fit remover/replacer bush of LRT-12-014 on

centre screw with flanged end away from

gudgeon pin.

8. Screw stop nut onto centre screw leaving

clearance A, between nut and

remover/replacer bush.

Clearance A = 3 mm.

9. Lock the stop nut securely with lockscrew.

10. Push connecting rod to right to locate end of

gudgeon pin in adapter LRT-12-014.

11. Ensure remover/replacer is located in gudgeon

pin bore of piston.

12. Screw large nut up to thrust race.

13. Hold lockscrew and turn large nut until

gudgeon pin is withdrawn from piston.

14. Dismantle tool and remove piston, connecting

rod and gudgeon pin.

15. Repeat above operation for remaining pistons.

Pistons - inspection

1. Clean carbon from pistons

2. Inspect pistons for distortion and cracks.

3. Measure piston diameter at 90

°

to gudgeon pin

axis and 8 mm from bottom of skirt. The piston

must be 0.018 mm to 0.033 mm smaller than

cylinder bore.