Range Rover Classic. Manual - part 145

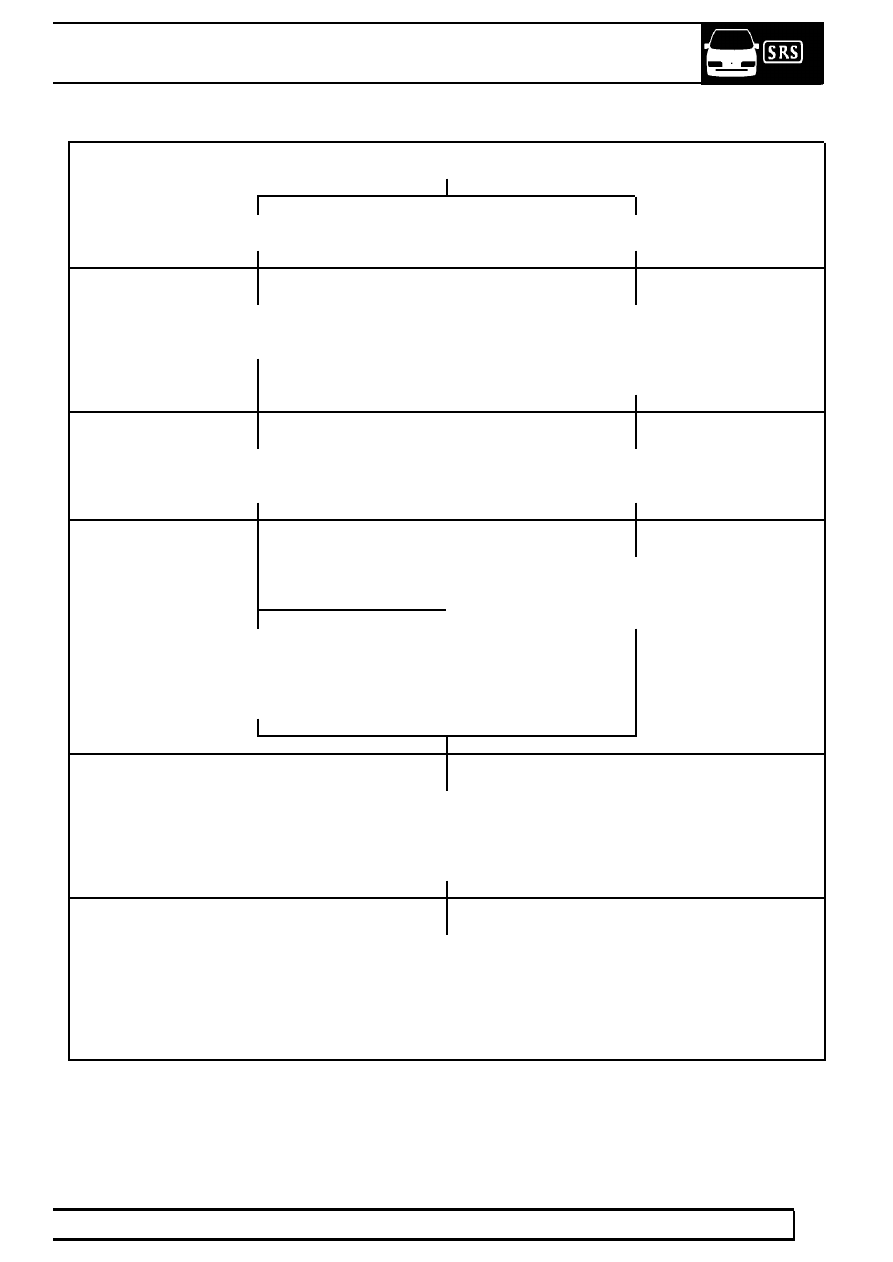

CHASSIS AND BODY

3

REPAIR

SUBSTRATE

ALUMINIUM PANELS

PANEL REPAIR

REPLACEMENT PANEL

PREPARATION

Wet for using P60 Grade paper or dry sand using

P240 grit discs.

Wet flat using P60 Grade paper or dry sand using

P240 grit discs.

Care must be taken to avoid cutting through to bare

aluminium.

BODY FILLING

If filling is required, thoroughly abrade bare aluminium

area to be filled and apply Standox Polyester

If filling is required, fill small indentations with Standox

Polyster stopper 430-5029.

ETCHING

This process is not required if the original electrocoat

primer is in sound condition.

IF NOT

Etch the bare aluminium and filler with auto-speed self

etch primer 414-1171, mixed 1:1 with activator

801-7995. Apply one coat and allow to dry for

approximately 20 minutes. Recoat within 1 hour.

PRIMING

To obtain maximum adhesion and excellent build, apply

Standox 2K 4:1 full primer 405-0381. Coats of 30-40 microns

can be wet flatted with P60 grade paper after 45 minutes at

20

°

C.

COLOUR COATING

Apply either Standox 2K Standocryl or Standox Metallic

Basislack to the colour required. Hardeners and thinners will

vary depending upon system employed, conditions available,

temperature and size of vehicle etc. Refer to paint

manufacturer’s Technical Information Sheet for correct

selection.