Defender 300Tdi (1996+). Manual - part 76

WHEELS AND TYRES

3

REPAIR

WHEEL BALANCING

CAUTION: It is essential that all wheel

balancing is carried out off the vehicle.

The use of on the vehicle balancing could

cause component damage or personal injury and

MUST NOT be attempted.

NOTE: Before attempting to balance a

wheel and tyre assembly clean all mud and

dirt deposits from both inside and outside

rims and remove existing balance weights.

Remove stones from the tyre tread in order to avoid

operator injury during dynamic balancing and to obtain

the correct balance.

Inspect tyres for damage and correct tyre pressures

and balance according to the equipment

manufacturer’s instructions.

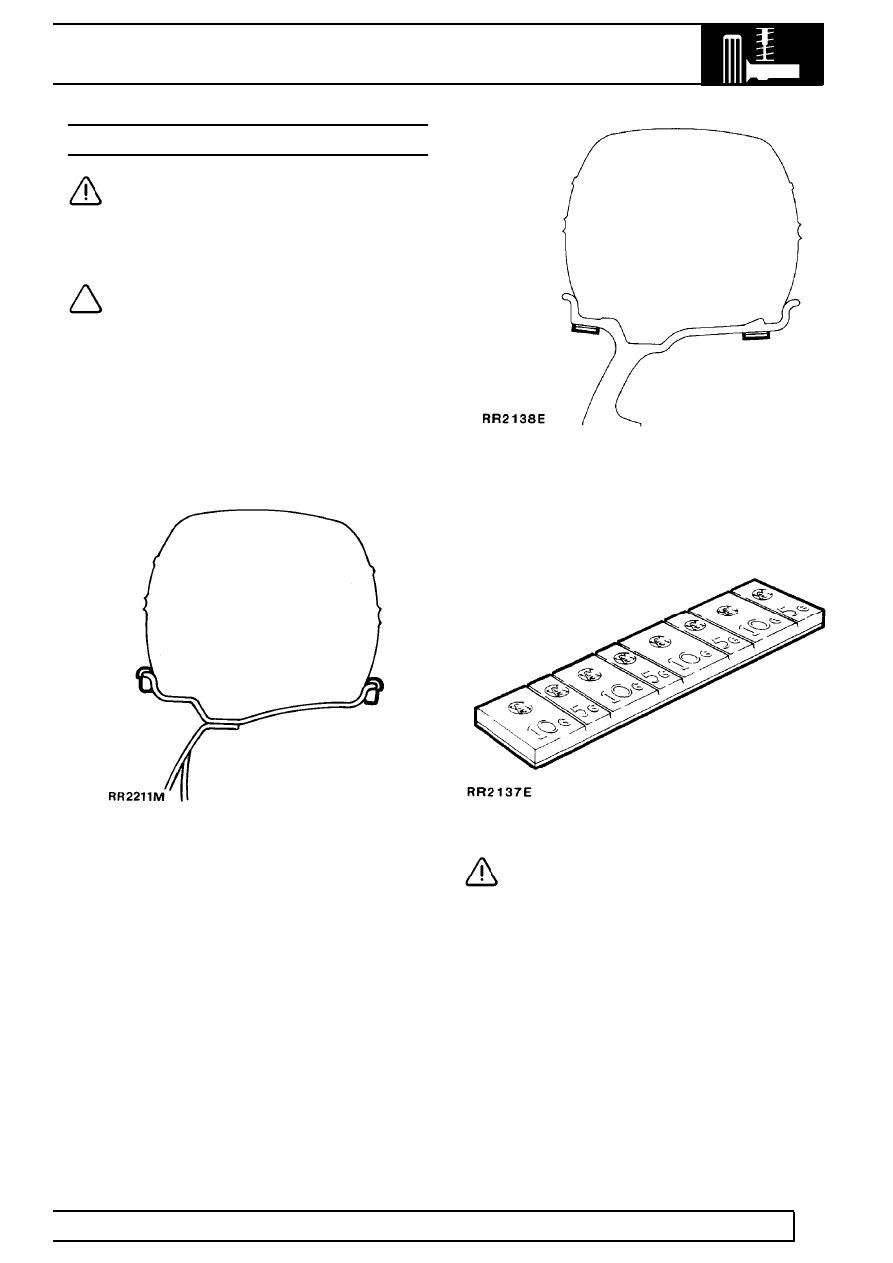

Steel wheels

Clean area of wheel rim and attach balance weights in

position shown.

Alloy wheels

Clean area of wheel rim and attach adhesive balance

weights in position shown. Cut through rear face of

weight strip to detach required weights.

CAUTION: Use only correct adhesive

balance weights to avoid damage to

aluminium wheel rim. DO NOT attempt to

use a steel wheel weight on an aluminium wheel.