Defender 90 NAS. Manual - part 8

GENERAL FITTING REMINDERS

3

INFORMATION

BALL AND ROLLER BEARINGS

CAUTION: Never refit a ball or roller

bearing without first ensuring that it is in a

fully serviceable condition.

1. Remove all traces of lubricant from bearing

under inspection by washing in a suitable

degreaser; maintain absolute cleanliness

throughout operations.

2. Inspect visually for markings of any form on

rolling elements, raceways, outer surface of

outer rings or inner surface of inner rings. Reject

any bearings found to be marked, since any

marking in these areas indicates onset of wear.

3. Holding inner race between finger and thumb of

one hand, spin outer race and check that it

revolves absolutely smoothly. Repeat, holding

outer race and spinning inner race.

4. Rotate outer ring gently with a reciprocating

motion, while holding inner ring; feel for any

check or obstruction to rotation, and reject

bearing if action is not perfectly smooth.

5. Lubricate bearing generously with lubricant

appropriate to installation.

6. Inspect shaft and bearing housing for

discoloration or other marking suggesting that

movement has taken place between bearing and

seatings. (This is particularly to be expected if

related markings were found in operation 2).

7. Ensure that shaft and housing are clean and free

from burrs before fitting bearing.

8. If one bearing assembly of a pair shows an

imperfection it is generally advisable to replace

both with new bearings; an exception could be

made if the faulty bearing had covered a low

mileage, and it could be established that

damage was confined to it only.

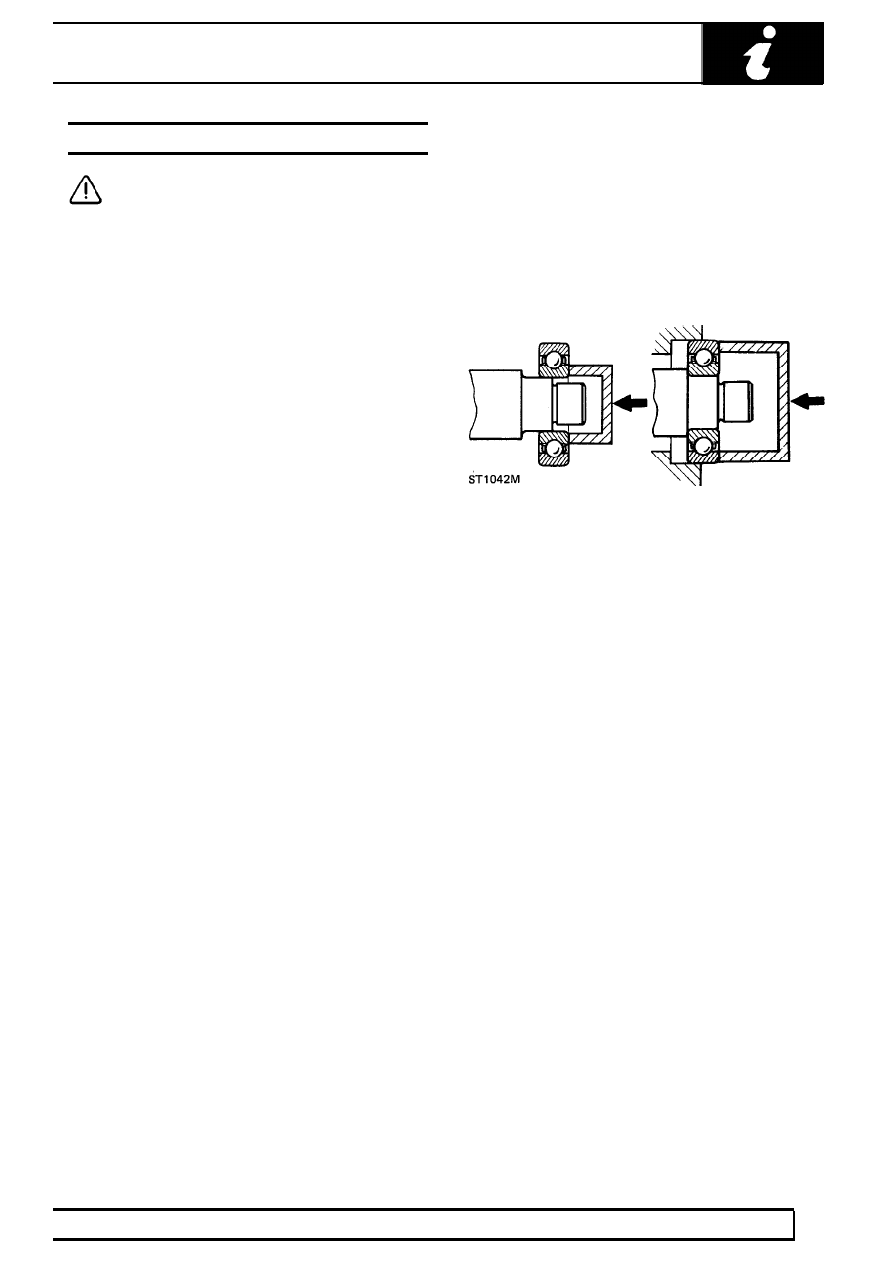

9. When fitting bearing to shaft, apply force only to

inner ring of bearing, and only to outer ring when

fitting into housing.

10. In the case of grease lubricated bearings (e.g.

hub bearings) fill space between bearing and

outer seal with recommended grade of grease

before fitting seal.

11. Always mark components of separable bearings

(e.g. taper roller bearings) in dismantling, to

ensure correct reassembly. Never fit new rollers

in a used outer ring, always fit a complete new

bearing assembly.