Defender 90 / 110 / 130. Manual - part 174

DEFENDER

ENGINE

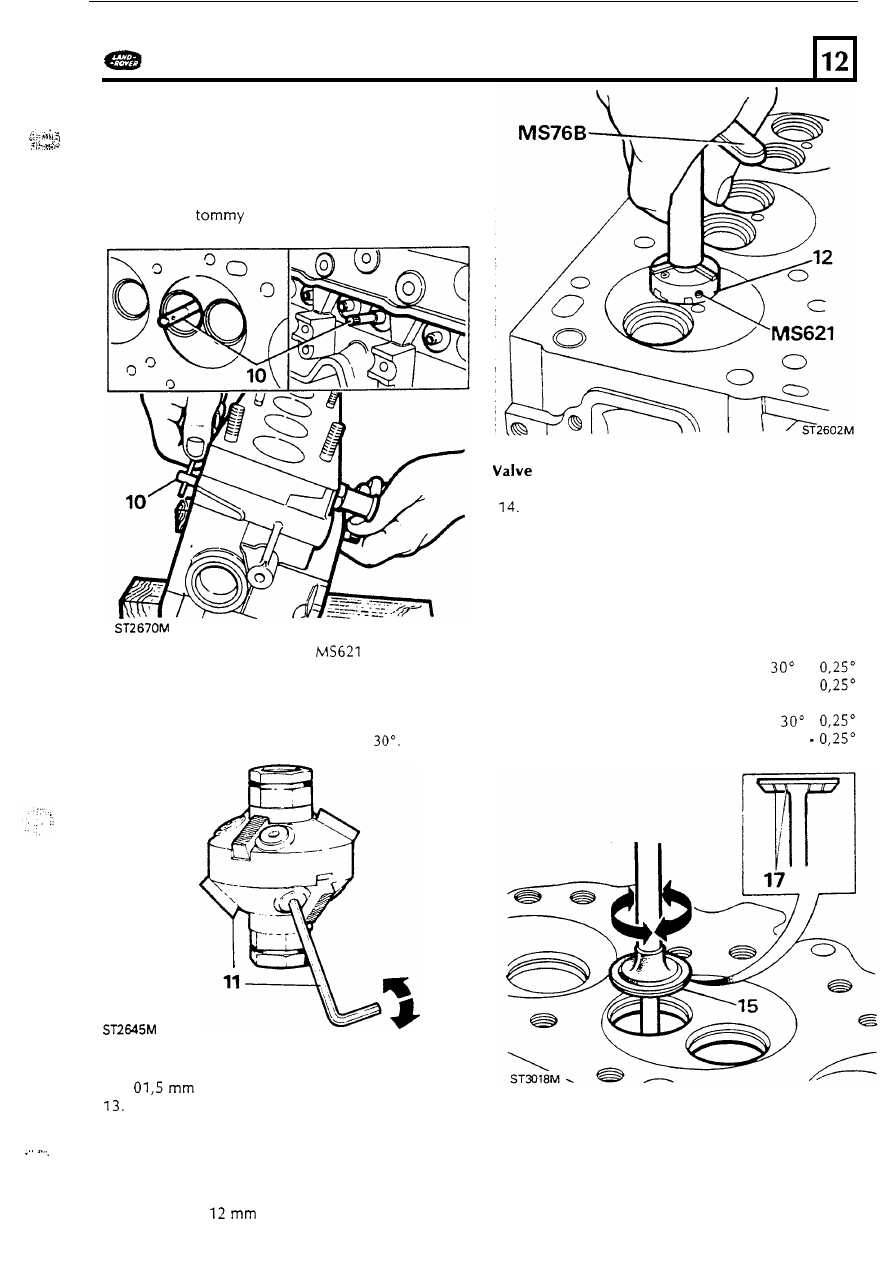

10. insert the assembled pilot into the valve guide

from the combustion chamber side

of the

cylinder head until the shoulder contacts the

valve guide and the whole

of the collet is

inside the guide. To lock the pilot in the guide

turn the

bar clockwise whilst holding

the knurled knob.

.......

.

refacing

11.

Check that the seat cutter

is assembled

correctly using the

key MS76 ensuring that the

angled end

of each cutter

is

towards the seat

and set

so that the middle of the blade

contacts the seat first. O n e end

of the cutter is

angled at

45"

and the other end

is

12. Using very light pressure tum the cutter

clockwise until the angled face

is approximatly

wide.

operation smear a small quantity

of engineers'

blue round the valve seat and revolve a

correctly ground valve against the seat.

A

good

seating will produce a continuous fine polished

line around the valve face.

A

slight gap

of

not

more than

in t h e polished line, can b e

corrected by lapping.

To

check the effectiveness

of

the cutting

Valves that are satisfactory

for further service

can be refaced. This operation should be

carried o u t using a valve grinding machine.

Only t h e minimum

of material should b e

removed from t h e valve face

to

avoid thinning

of the valve edge. The valve

is

refaced

correctly whan all pits are removed and the

face

is

concentric with the stem.

Inlet valve seat f a c e

-

Exhaust valve seat face

-

+

45"

+

Inlet valve face

-

Exhaust valve face

-

-

45"

75