Defender 90 / 110 / 130. Manual - part 169

DEFENDER

ENGINE

. -

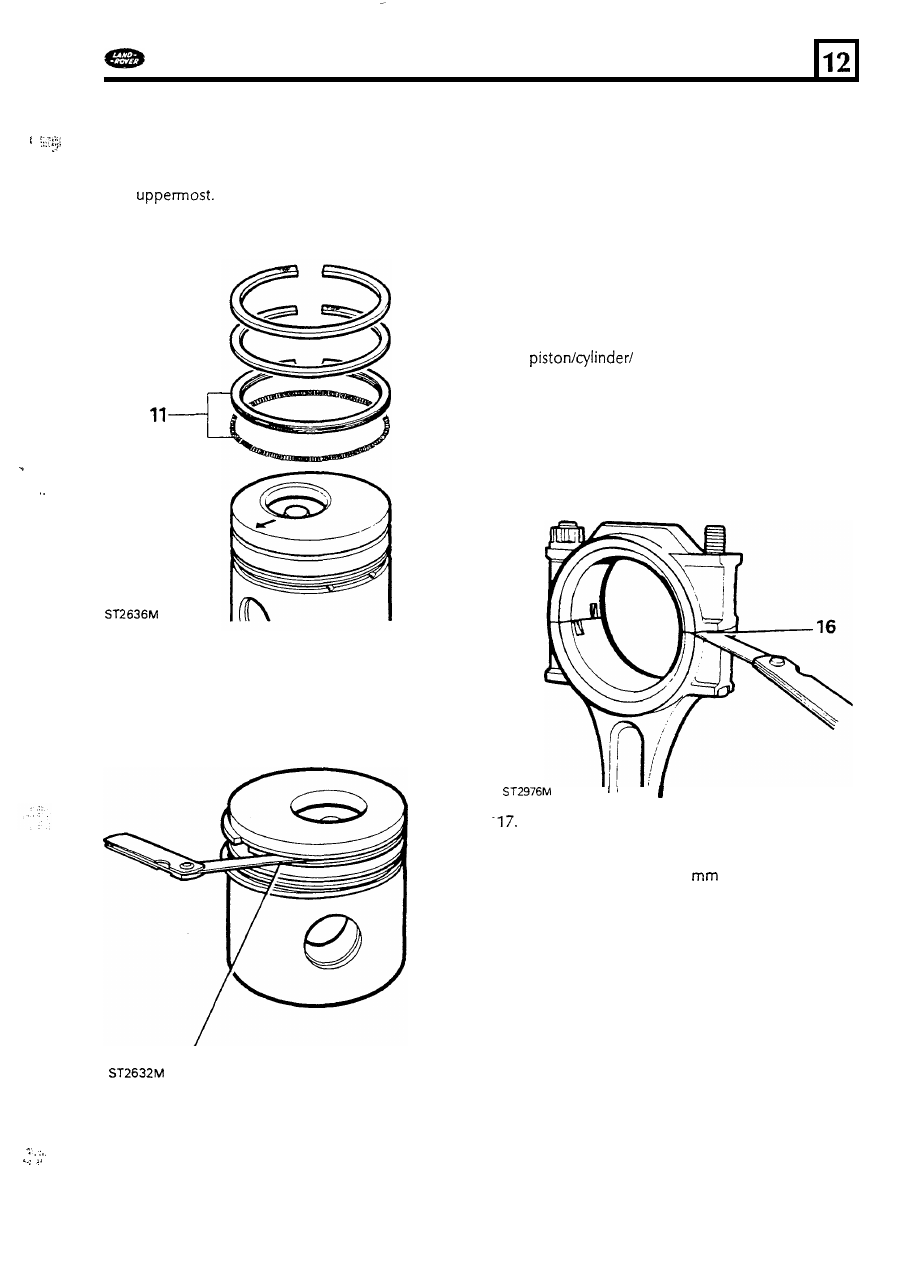

11.

Fit

the oil control ring expander t o the bottom

groove, then fit the

oil control ring ensuring

that it fits over the expander. Fit the second,

narrow, compression ring with the word "TOP"

Likewise fit the first compression

ring to the top groove, word

"TOP"

uppermost.

.

..

.

12. After fitting slide each ring around the groove

to ensure that it is free and does not bind.

13. Using an appropriate feeler gauge check the

groove clearance between the rings and

piston.

I f

the clearances in excess

of the

figures given in data section the rings or the

pistons should b e renewed.

Gudgeon pins

14. Examine the g u d g e o n pin for obvious wear,

cracks, scores,

or

overheating and ovality and

taper using a micrometer.

Connecting

rods

15. Check the connecting rods and caps for

distortion as follows; fit the correct cap, less

the bearing shells, t o each connecting rod

as

denoted by the number stamped near the joint

faces. This number

also indicates the

crankshaft journal t o which it

must

be fitted.

16.

Tighten both nuts t o the correct torque, then

release o n e nut o n each cap, now check that

n o clearance exists a t the joint face as

illustrated.

A

clearance may indicate a bent bolt

o r that either

of the joint faces has been filed

o r machined previously, in attempt t o rectify

excessive bearing wear.

I

Use an accurate connecting rod alignment

gauge t o check t h e rods for bend and twist.

The maximum allowable for both conditions

must not

exceed 0,127

(0.005

in).

18.

Examine and check the small-end bush for

wear.

If

necessary renew the bush. The correct

clearance

of

t h e gudgeon pin in the small-end

bush

is given in t h e data section.

in the bush lines u p with the hole in the

connecting rod. Finish the bush t o the correct

size and clearance.

19.

When renewing a bush ensure that the oil hole

13

. .

.

...

.

..

55