Defender 90 / 110 / 130. Manual - part 142

Warning Light

at stand-still.

extinguished at cut-in

( I

but

at

higher speeds

becomes

illuminated again

and gets progressively brighter

Not illuminated

zero

at

,500

High

High

A L T E R N A T O R

DOES N O T C H A R G E

WEAK O R

C H A R G E

O V E R C H A R G E

WORN O R SLACK B E L T

WORN O R DIRTY B R U S H E S

BROKEN O R FAULTY R O T O R WINDING

B R E A K IN C H A R G I N G C I R C U I T

OPEN CIRCUIT

OK

F A U L T Y

D I O D E

FAULTY R E G I J L A T O R

2

OR

3

D I O D E S

P O L A R I T Y F A U L T Y

W O R N O R SLACK B E L T

WORN O R DIRTY B R U S H E S

O N E O R M O R E D E F E C T I V E RECTIFIER D I O D E S

FAULTY R E G U L A T O R

FAULTY CONNECTIONS

FAULTY R E G U L A T O R

FAULTY CONNECTIONS B E T W E E N A L T E R N A T O R A N D R E G U L A T O R

OPEN

OR SHORT-CIRCUITED

ELECTRICAL

EQUIPMENT

-

ALTERNATOR

DIODE FAULT SYSTEM

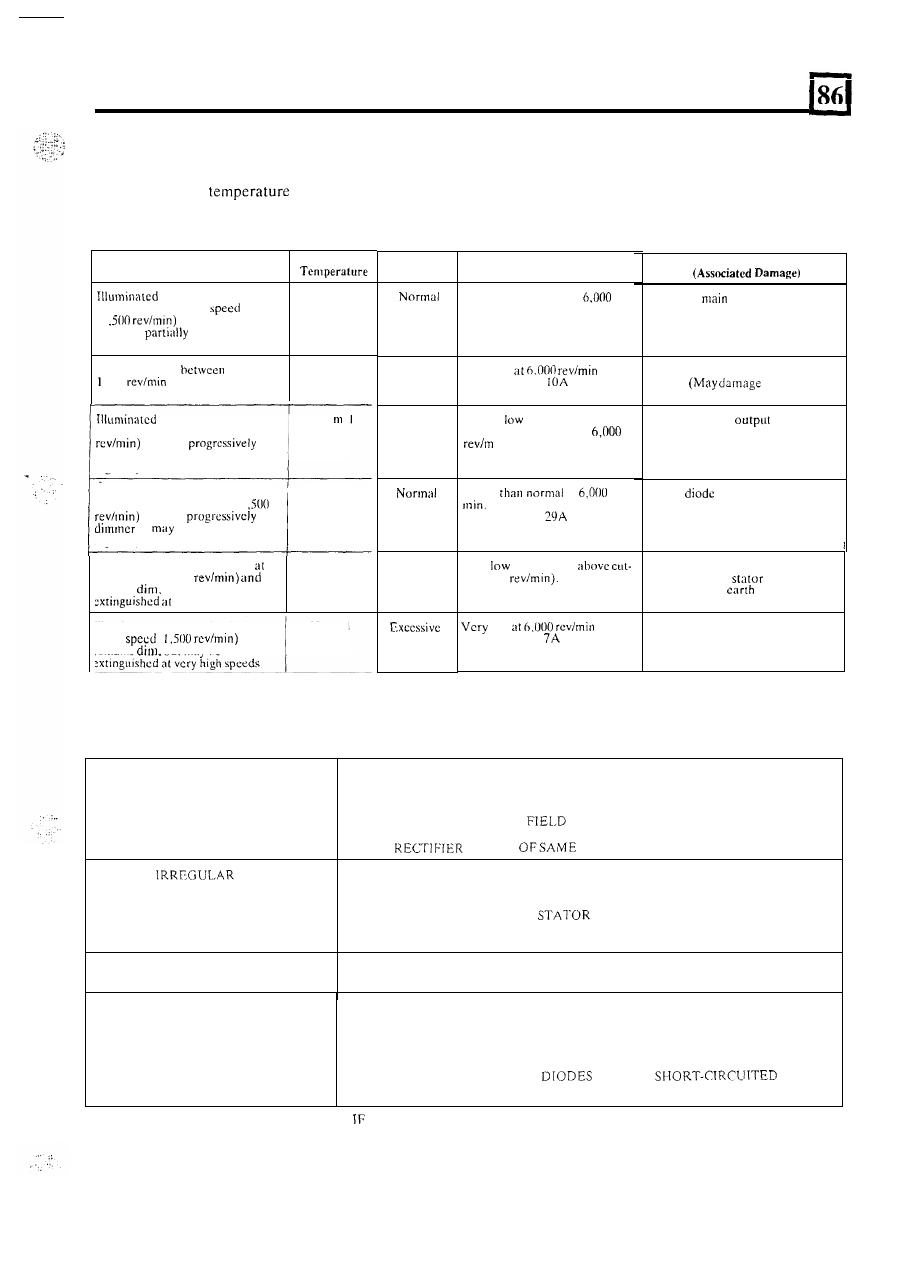

Failure

of one or more of the diodes

will

be indicated by the output

of the alternator and in

some

instances by an

abnormally high

and noise level. The following fault symptom chart shows how diode failure will

influence alternator test results.

Noise

Probable

Fault

o u t p u t

Higher than normal

at

revimin.

Approximately 40A

Live-side

output diode open

circuit. (May damage rotor field

winding and regulator, overheat,

brushboxes. and fuse warning

light bulb)

Excessive

Very low

Approximately

Live-side main

output

diode short

circuit.

associated

'field' diode)

Excessive

Poor at

speed

Slightly below normal at

in.

Approximately 32A

Earth-side main

diode

open circuit

at

stand-still, dims

appreciably

at

cut-in speed

( I ,500

and gets

dimmer o r

may

be extinguished

at

higher speeds

Nor

a I

'Field'

open-circuit

Illuminated

at

stand-still. dims

appreciably at cut-in speed ( I

and gets

or

be extinguished

a t

higher speeds

Normal

Lower

a t

rev/

Approximately

I

Excessive

Very

at

all

speeds

i n

(1.500

Illuminated at stand-still. dims

Gut-in speed (1,500

remains

but may he

very high speeds

Normal

Earth-side main output diode

short-circuit, o r

winding

short-circuit

t o

'Field' diode short-circuit

low

Approximately

Illuminated

at

stand-still, dims a t

:ut-in

(

a n d

remains

but

may

be

Normal

ALTERNATOR FAULT AND DIAGNOSIS CHART

NOISY ALTERNATOR

WORN B E L T

LOOSE PULLEY

LOOSE ALTERNATOR MOUNTINGS

MISALIGNMENT O F PULLEYS

FAULTY BEAKING

O N E

OR S E V E R A L RECTIFIER

O P E N O R

SHORT-CIRCUITED S T A T O R

i

CHECK EACH ITEM IN T U R N AND RECTIFY

NECESSARY B E F O R E P R O C E E D I N G

TO N E X T ITEM.

29