Defender 90 / 110 / 130. Manual - part 98

REAR DIFFERENTIAL

-

ONE

TEN

61. Add 0,127

(0.005 in), for bearing pre-load, to

the total noted

in the preceding instruction. ‘The

sum is then equal to the nominal value of shims

required for the differential bearings:

Shims are

in the range

(0.003 in),

(0.005 in),

(0.010 in) and

(0.030 in).

the total

value

of

shims required.

62. Remove t h e differential unit and bearings and

place aside.

Do

not fit the shim washers until

subsequent ‘Differential backlash’ checks have

been made, instructions 96 to

102.

Fit

drive pinion

63. Select shim washers

of the same thickness

as

those removed from under the pinion inner cup,

instruction

35, and place ready for fitting.

64. Position the

bearing

G

detail 2, and

outer bearing cup on the press

tool

1122.

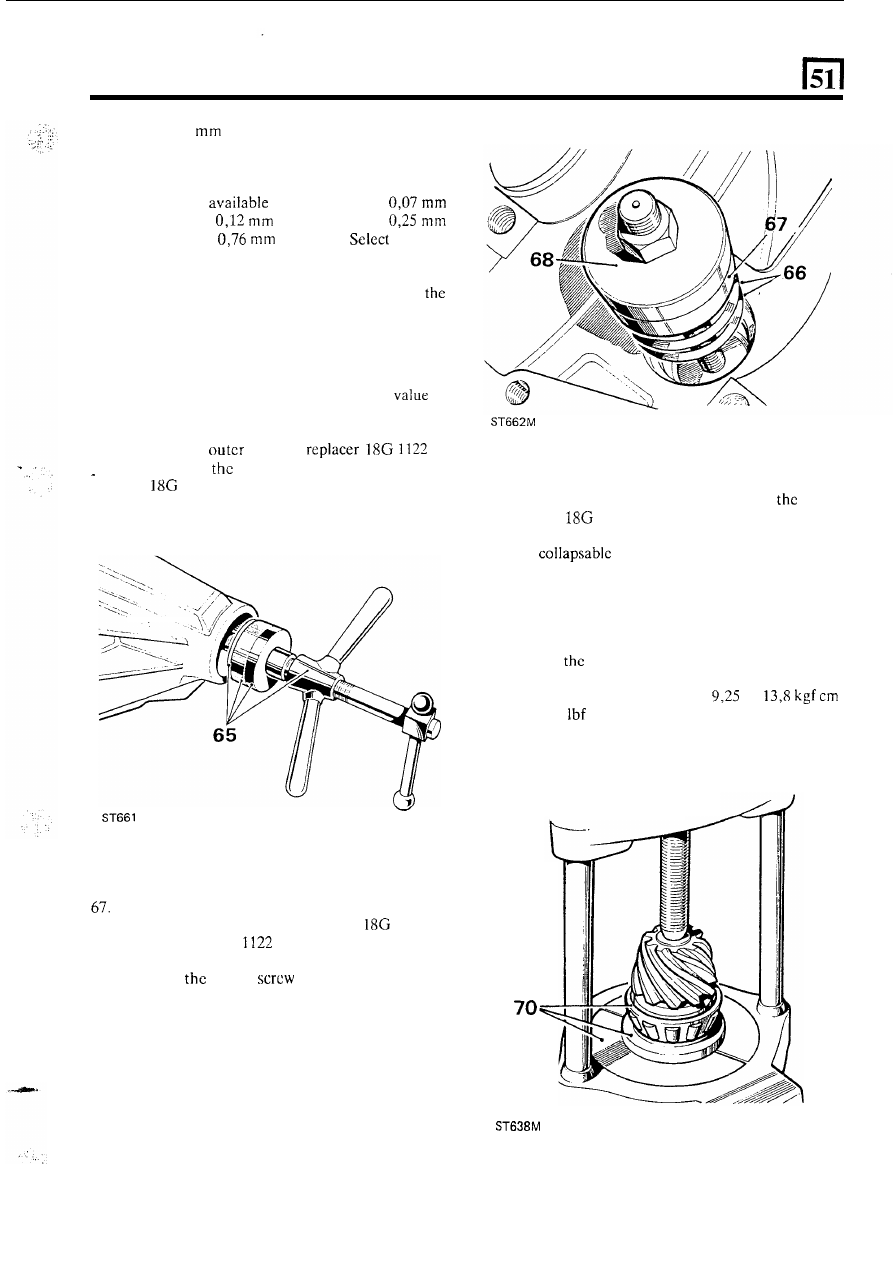

65. Locate the assembly into the pinion housing nose.

’..

.

.

M

66. Place the selected shim washcrs on to the inner

bearing

cup seating.

Position t h e

inner

bearing cup in

the

casing.

68. Position the inner bcaring replaccr

1122 G

detail 1, onto 18G

and secure with the fixing

nut.

69. Hold still

centre

and turn the butterfly

lever to draw

in the bearing cups.

70. Press the inner bearing cone onto

drive

71. Position the pinion and bearing

in the casing; omit

72.

Fit the outer bearing cone onto the pinion.

73.

Fit the coupling flange and plain washcr and

loosely

fit

the flange nut.

74. Tighten the coupling flange locknut to remove

end-float from the pinion.

75. Rotate

pinion to settle the bearings and slowly

tighten the flangc locknut. Use a spring balancc

to

obtain a torque resistance of

to

(8 to 12

in) to rotate

t h e

pinion.

pinion.

47

B K , details 1 and

2 and press 47.

the

spacer at this stage.

continued

I

E

11