Defender 90 / 110 / 130. Manual - part 39

.

LITRE DIESEL ENGINE

..

...

...

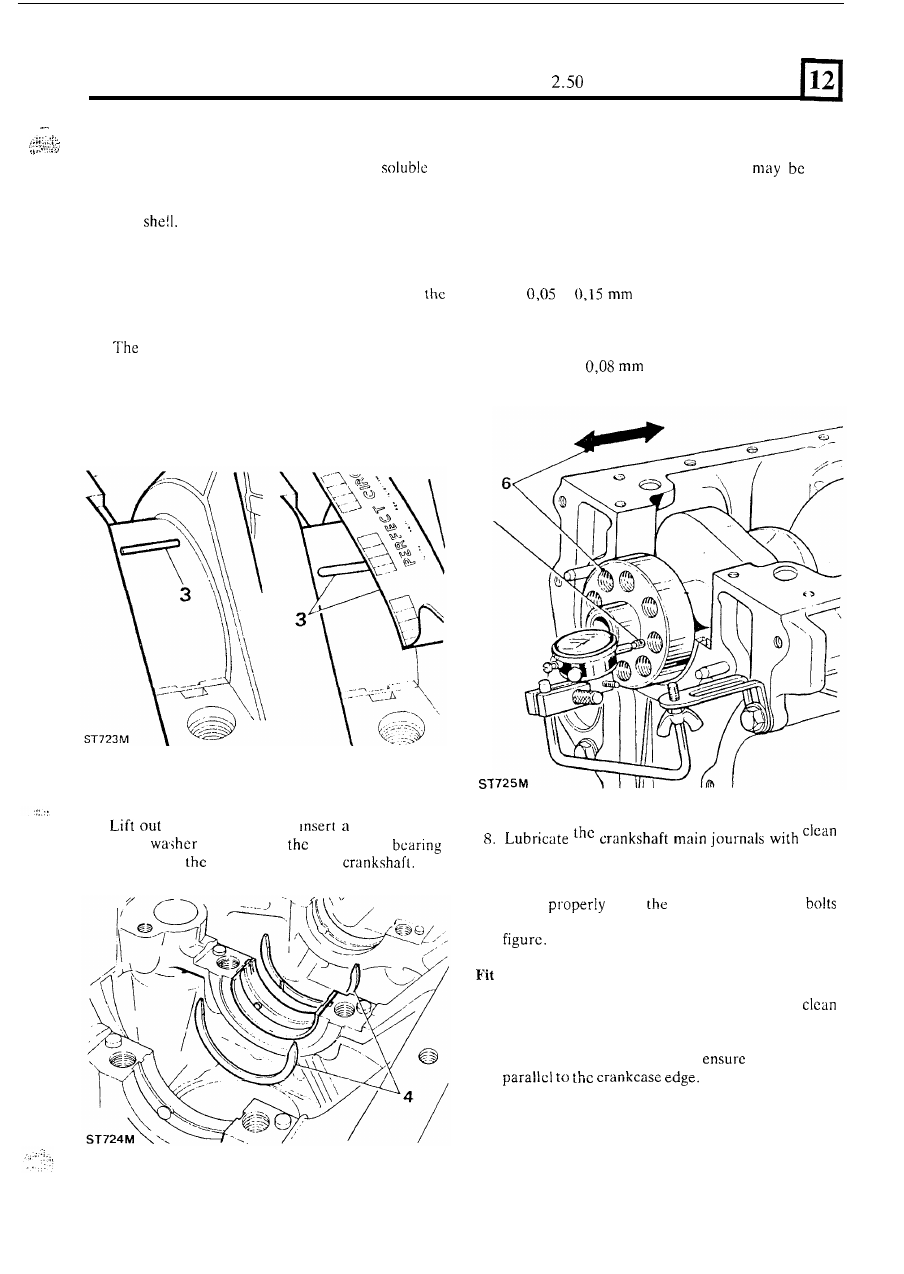

3 . Locate the crankshaft

in

position

on the upper

bearing halves in the crankcase and wipe any oil

from the ,journals since ‘Plastigauge’ is

i n

oil. Place a piece of ‘Plastigauge’ across the lower

half of each crankshaft journal or lower bearing

cap

Fit

the cap and tighten to the correct

torque. Remove the cap and bearing and using the

scale supplied with t h e ‘Plastigauge’ measure the

flattened ‘Plastigauge’ at

i t s

widest point. The

graduation that

most

closely corresponds

with

width of the ‘Plastigauge’ indicates the bearing

clearance.

correct clearance with new or overhauled

components is included

in

“General specification

data” section. If new bearings are being fitted use

selective assembly to obtain the correct clearance.

Wipe off, not scrape the ‘Plastigauge’ with an oily

rag

from the journals

or bearings.

,

Adjust crankshaft end-float

5.

Place the crankshaft

in

position in the crankcase

and mount a dial test indicator to read-off the end

of the crankshaft. A feeler gauge

used

instead of an indicator.

6.

Determine the end-float by moving the crankshaft

away from

t h e

indicator and

zero the dial. Move

the crankshaft

i n the opposite direction and note

the indicator reading. Alternatively measure the

clearance

with

a feeler gauge. The end-float should

be

to

(0.002 to 0.006 in).

7.

If adjustment is required substitute with oversize

thrust washers. Variation of thrust washer

thickness at each side

of crankshaft journal must

not exceed

(0.003 in)

to

ensure

t h a t

the

crankshaft remains centralised.

5

4.

the crankshaft and

standard size

engine oil and

fit

the appropriate bearing caps and

lower shells to the crankcase

with

the exception of

thrust

both sides of

centre main

saddle with

grooves towards the

number five main bearing. Ensure that the caps

locate

o v e r

dowels. Using new

and washers evenly tighten to the correct torque

rear main

hearing

cap

9. Ensure that number five main bearing cap is

and free from old cork seal material.

Attach the cork seal guides number

270304

to

the

crankcase, as illustrated, and

that they are

75