Defender (1993+). Manual - part 19

RR750M

ENGINE

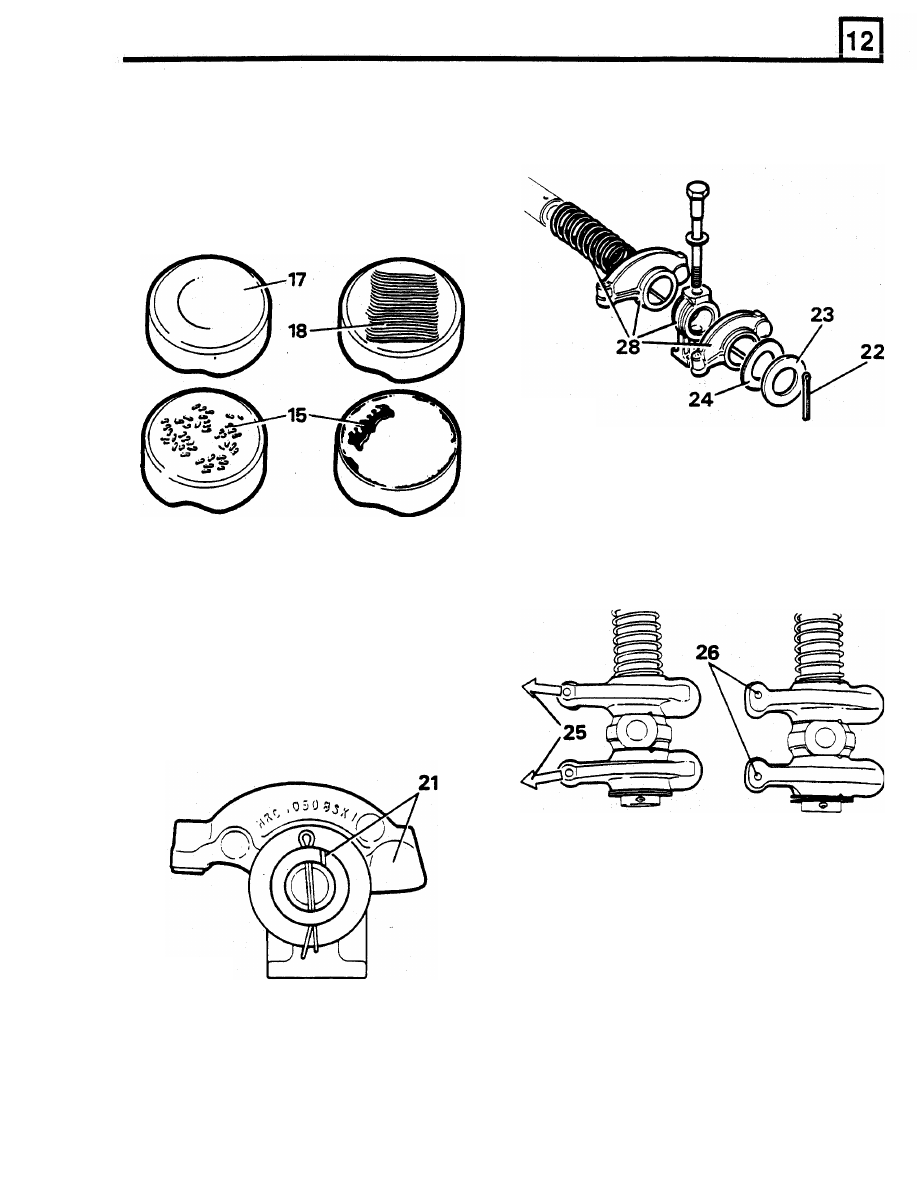

17.

Tappets MUST rotate, a circular wear

22. Fit new split pin to one end of rocker shaft.

condition

is

normal. Tappets with this wear

pattern can be refitted provided there are no

other defects.

18. If

a tappet is not rotating check camshaft

lobes for wear. Fit new tappet ensuring it

rotates freely in cylinder block.

23.

Slide

a plain washer over the long end

of

the

shaft to contact the split pin.

24.

Fit a wave washer to contact plain washer.

RR2937M

25.

Early type rocker arms are angled. They must

be fitted

so that valve end of rocker arms

angle away from each other as shown.

26.

On later type rocker arms the valve end

I

S

offset and must be fitted as shown.

27.

Early

and

late

rocker

arms

are

interchangeable provided complete set

is

changed.

19.

Fit a new hydraulic tappet

if

area of pushrod

contact is rough or damaged.

20. Fit a new pushrod

if

it is bent or has a rough

or damaged ball end

or seat.

Assemble rocker shafts

21.

Assemble rocker shafts with identification

groove at one o'clock position with push rod

end of rockers to the right.

RR2899M

28. Assemble rocker arms, brackets and springs

to rocker shaft.

29. Compress the springs, fit wave washer, plain

washer and split pin

to

end

of rocker shaft.

30.

Fit locating bolts through brackets. Place

assemblies

to

one side.

RR2900M

CAUTION:

If incorrectly assembled shafts

and rockers are fitted

to engine, oil supply

to

rocker shafts

will

be restricted.