Freightliner Business Class. Manual - part 31

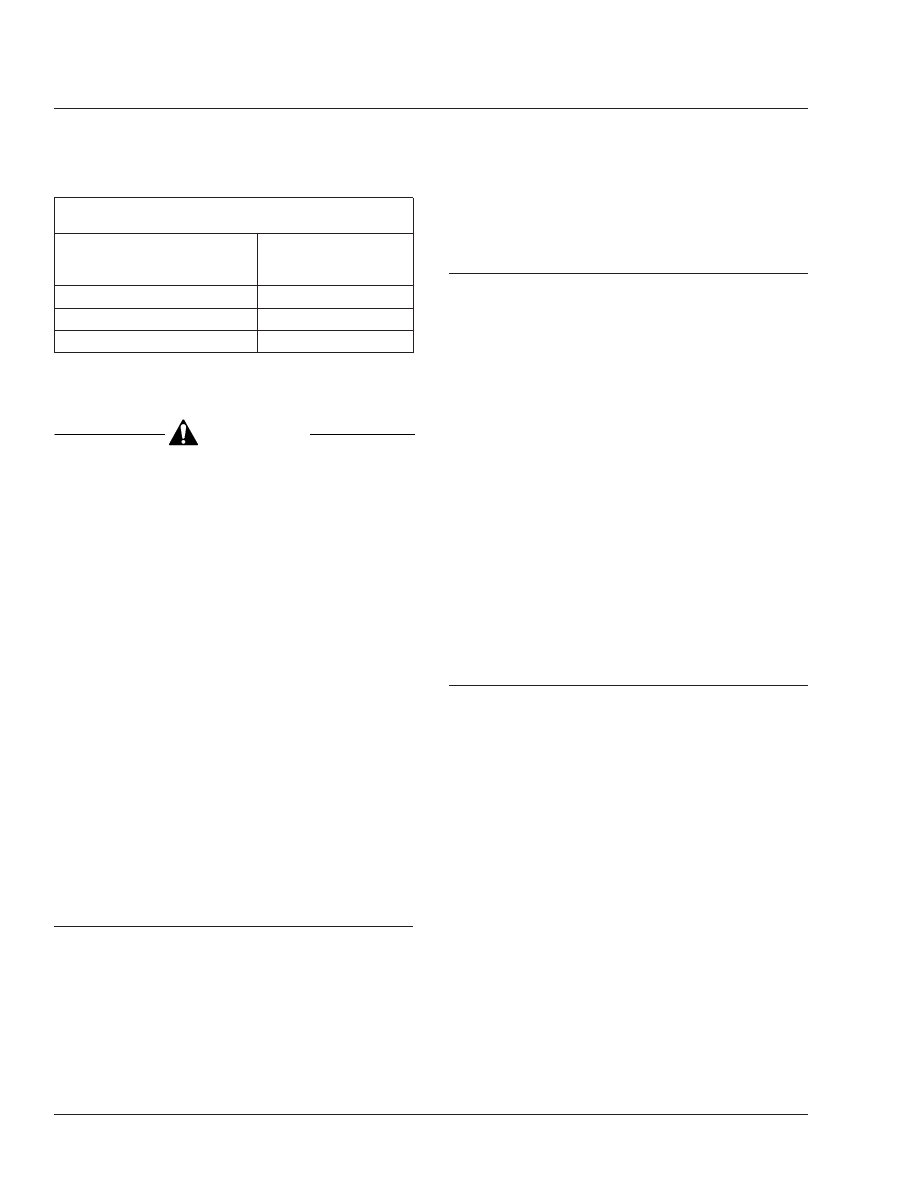

Maximum Allowable Brake Chamber Stroke, with

Meritor Automatic Slack Adjusters

Chamber Size Effective Area:

square inches

Maximum Allowable

Stroke:

*

inches (mm)

(B minus A)

24

Less than 1-3/4 (44)

24 (long stroke)

Less than 2 (51)

30

Less than 2 (51)

*

Adjust the brakes whenever the applied stroke exceeds the maximum.

Table 4, Maximum Allowable Brake Chamber Stroke,

with Meritor Automatic Slack Adjusters

CAUTION

Before turning the adjusting nut, remove the

pressure-relief capscrew, gasket, pawl spring, and

pawl. If equipped with a pull-pawl assembly, raise

the relief cap as instructed. Failure to do so could

strip the teeth on the pawl.

4.4

Turn the adjusting nut one-eighth turn, as

shown in

. Measure the stroke

again, and adjust until correct.

If the stroke varies or remains greater

than the specified range, check the brake

components, including the camshafts,

camshaft bushings, anchor pins, rollers,

chamber brackets, clevis, and clevis pins.

For instructions, see Group 42 of the

Business Class

®

Trucks Service Manual

.

4.5

If removed, install the pawl, pawl spring,

gasket, and pressure-relief capscrew.

Tighten the capscrew 15 to 20 lbf·ft (20 to

27 N·m). Or, remove the screwdriver from

the pull-pawl assembly (if equipped).

42–13 Automatic Slack

Adjuster Lubricating,

Meritor

Lubricate the slack adjuster using high-temperature,

water-proof grease NLGI grade 1, Texaco Thermotex

EP 1, Shell Darina No. 1, Marathon 528 heavy-duty,

Sunaplex No. 1 EP, Amdex No. 1 EP, or Philube B

No. 1. It should be smooth-textured, corrosion-

resistant grease, free of fillers and abrasives.

42–14 Automatic Slack

Adjuster Inspecting,

Meritor

1.

Remove the pressure-relief capscrew, gasket,

pawl spring, and pawl. See

, Ref. 5.

2.

Examine the pawl for grease retention and condi-

tion. If the grease is in good condition, install the

pressure-relief capscrew, gasket, pawl spring,

and pawl; then, tighten the capscrew 15 to 20

lbf·ft (20 to 27 N·m). Lube the slack adjuster

through the grease fitting until lubricant is forced

out through the pressure-relief fitting (or pawl

slot). Then, if a hollow capscrew is used, install

and tighten it 15 to 20 lbf·ft (20 to 27 N·m).

If the grease is hardened, or the pawl is dry and

shows extreme wear, remove the slack adjuster.

Disassemble and clean it. Inspect the internal

parts. Install new seals and a new boot when

assembling; then, install and lubricate the slack

adjuster. See Group 42 of the

Business Class

®

Trucks Service Manual

.

42–15 Air Dryer Checking,

Bendix AD–9

During cold-weather operation, check the operation

of the end cover heater and thermostat assembly.

1.

With the ignition on, check for voltage to the

heater and thermostat assembly. Unplug the

electrical connector at the air dryer, and place

the test leads of a voltmeter on each of the pins

of the male connector. If there is no voltage, look

for a blown fuse, broken wires, or corrosion in

the vehicle wiring harness. Check that a good

ground path exists.

2.

Check the thermostat and heater operation. Turn

off the ignition switch and cool the end cover as-

sembly to below 40°F (4°C). Using an ohmmeter,

check the resistance between the electrical pins

in the female connector. The resistance should

be 1.5 to 3.0 ohms for the 12-volt heater assem-

bly.

Warm the end cover assembly to over 90°F

(32°C) and again check the resistance. It should

exceed 1000 ohms. If it does, the thermostat and

Brakes

42

Business Class Trucks Maintenance Manual, October 1998

42/10