Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 239

(7) Using needle nose pliers, install the 3 brake fluid

reservoir to hydraulic assembly retaining pins (Fig.

14). Be sure retaining pins are fully installed with

barbs extending out past reservoir on opposite

side.

(8) Install high pressure hose banjo fitting onto

hydraulic assembly and install banjo fitting attaching

bolt. Torque banjo fitting to hydraulic assembly banjo

bolt to 13 N

Im (10 ft. lbs.).

(9) Install brake fluid spray shield onto hydraulic

assembly. Install bladder accumulator into hydraulic

assembly by hand (using care not to cross thread

accumulator) until O-ring seal is fully seated into

hydraulic assembly.

(10) Using Oil Filter Band Wrench, Special Tool

C-4065 or equivalent, (Fig. 12) torque bladder accumu-

lator to 48 N

Im (35 ft. lbs.).

(11) Fill hydraulic assembly fluid reservoir to the top

of the screen on the filter\trainer. Use only fresh clean

brake fluid conforming to DOT 3 requirements, such as

Mopar

t or equivalent.

(12) Bleed the brake hydraulic system using proce-

dure shown in Bleeding Brake System in this section of

the service manual.

DIFFERENTIAL PRESSURE SWITCH

REMOVE

WARNING: FAILURE TO FULLY DE-PRESSURIZE THE

HYDRAULIC BLADDER ACCUMULATOR PRIOR TO

REMOVING

DIFFERENTIAL

PRESSURE

SWITCH.

WILL RESULT IN PERSONAL INJURY AND/OR DAM-

AGE TO PAINTED SURFACES OF THE VEHICLE.

To remove the differential pressure switch (Fig. 18),

from the hydraulic assembly, removal of the hydraulic

assembly from the vehicle is not required.

(1) De-pressurize hydraulic bladder accumulator on

hydraulic assembly by pumping the brake pedal a

minimum of 40 times. Refer to the procedure as de-

scribed in De-Pressurizing Hydraulic Accumulator

listed earlier in this section.

(2) Disconnect the hydraulic assembly wiring har-

ness connector from the primary pressure transducer

(Fig. 19).

(3) Disconnect differential pressure switch wiring

harness connector from hydraulic assembly wiring

harness (Fig. 19). Do not attempt to remove wiring

harness from differential pressure switch.

(4) Raise vehicle on a frame contact type hoist. See

Hoisting in the Lubrication And Maintenance section

of this manual, for the required lifting procedure to be

used for this vehicle.

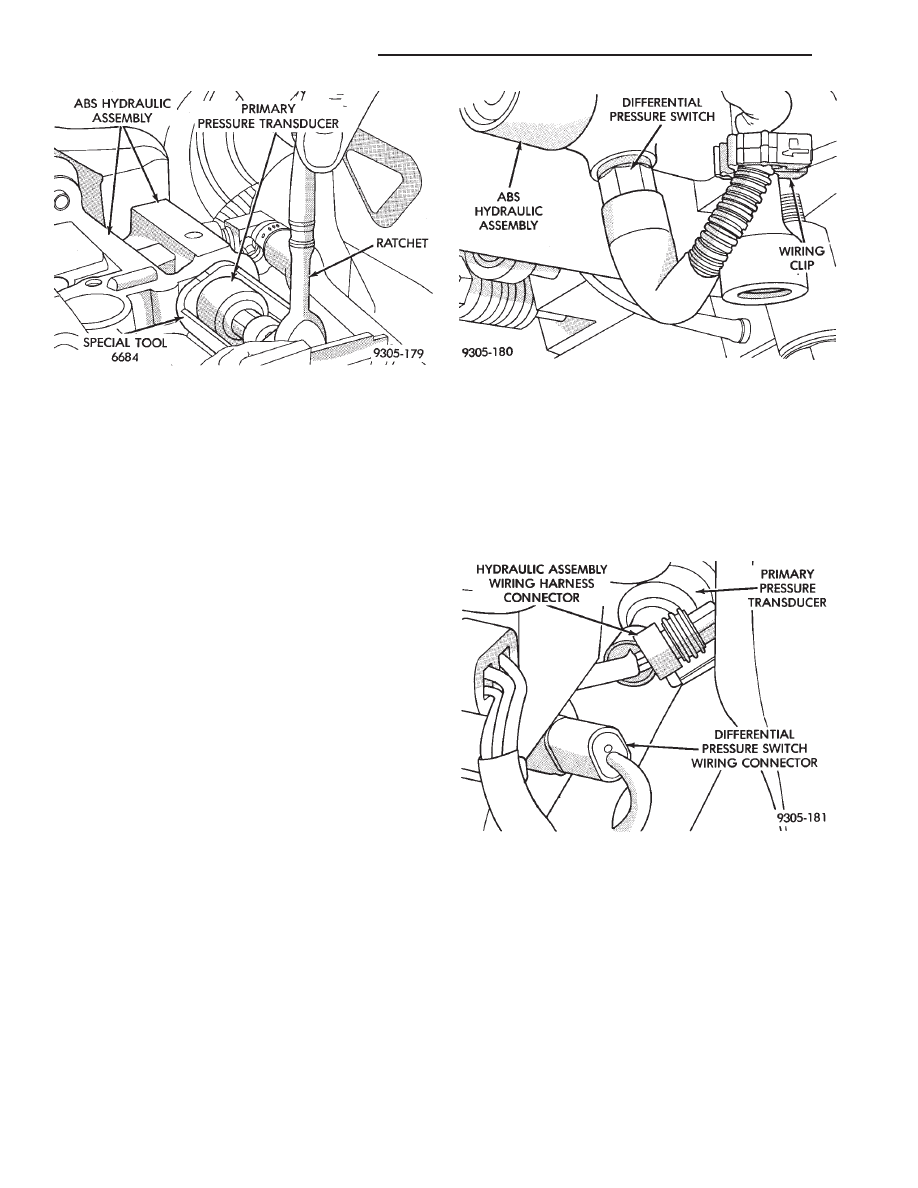

(5) Using a long extension and Socket, Special Tool

6684 loosen and remove differential pressure switch

from bottom of hydraulic assembly (Fig. 20)

Fig. 18 Differential Pressure Switch Location

Fig. 19 Primary Pressure Transducer And Differen-

tial Pressure Switch Wiring Harness Connectors

Fig. 17 Primary Pressure Transducer Removal And

Replacement

5 - 110

ANTI-LOCK 10 BRAKE SYSTEM

Ä