Chrysler Stratus Convertible. Manual - part 396

(3) Using a permanent ink marker or scribe tool

mark the cylinder number on the side of the rod and

cap (Fig. 119) for identification.

(4) Pistons will have a stamping in the approxi-

mate location shown in (Fig. 118). These stamps will

be either a directional arrow or a weight identifica-

tion for the assembly. L is for light and H is for

heavy. These assemblies should all be the same

weight class. Service piston assemblies are marked

with a S and can be used with either L or H produc-

tion assemblies. The weight designation stamps

should face toward the timing belt side of the engine.

(5) Pistons and connecting rods must be removed

from top of cylinder block. Rotate crankshaft so that

each connecting rod is centered in cylinder bore.

(6) Remove connecting rod cap bolts Do not use

old bolts if reinstalling connecting rod.

(7) To protect crankshaft journal and fractured rod

surfaces, install Special Tool 8189, connecting rod

guides onto connecting rod (Fig. 120). Carefully push

each piston and rod assembly out of cylinder bore.

CAUTION: Care must be taken not to damage the

fractured rod and cap joint surfaces, as engine

damage many occur.

(8) Remove Special Tool 8189, connecting rod

guides and re-install bearing cap on the mating rod.

NOTE: Piston and rods are serviced as an assem-

bly.

PISTON RING—REMOVAL

(1) The identification mark on face of upper and

intermediate piston rings must point toward piston

crown.

(2) Using a suitable ring expander, remove upper

and intermediate piston rings (Fig. 121).

(3) Remove the upper oil ring side rail, lower oil

ring side rail and then oil ring expander from piston.

(4) Clean ring grooves of any carbon deposits.

PISTON RINGS—INSTALLATION

(1) Install rings with manufacturers identification

mark facing up, to the top of the piston (Fig. 122).

CAUTION: Install

piston

rings

in

the

following

order:

a. Oil ring expander.

b. Upper oil ring side rail.

c. Lower oil ring side rail.

d. No. 2 Intermediate piston ring.

e. No. 1 Upper piston ring.

f. Install the side rail by placing one end between

the piston ring groove and the expander. Hold end

firmly and press down the portion to be installed

until side rail is in position. Do not use a piston

ring expander (Fig. 123).

(2) Install upper side rail first and then the lower

side rail.

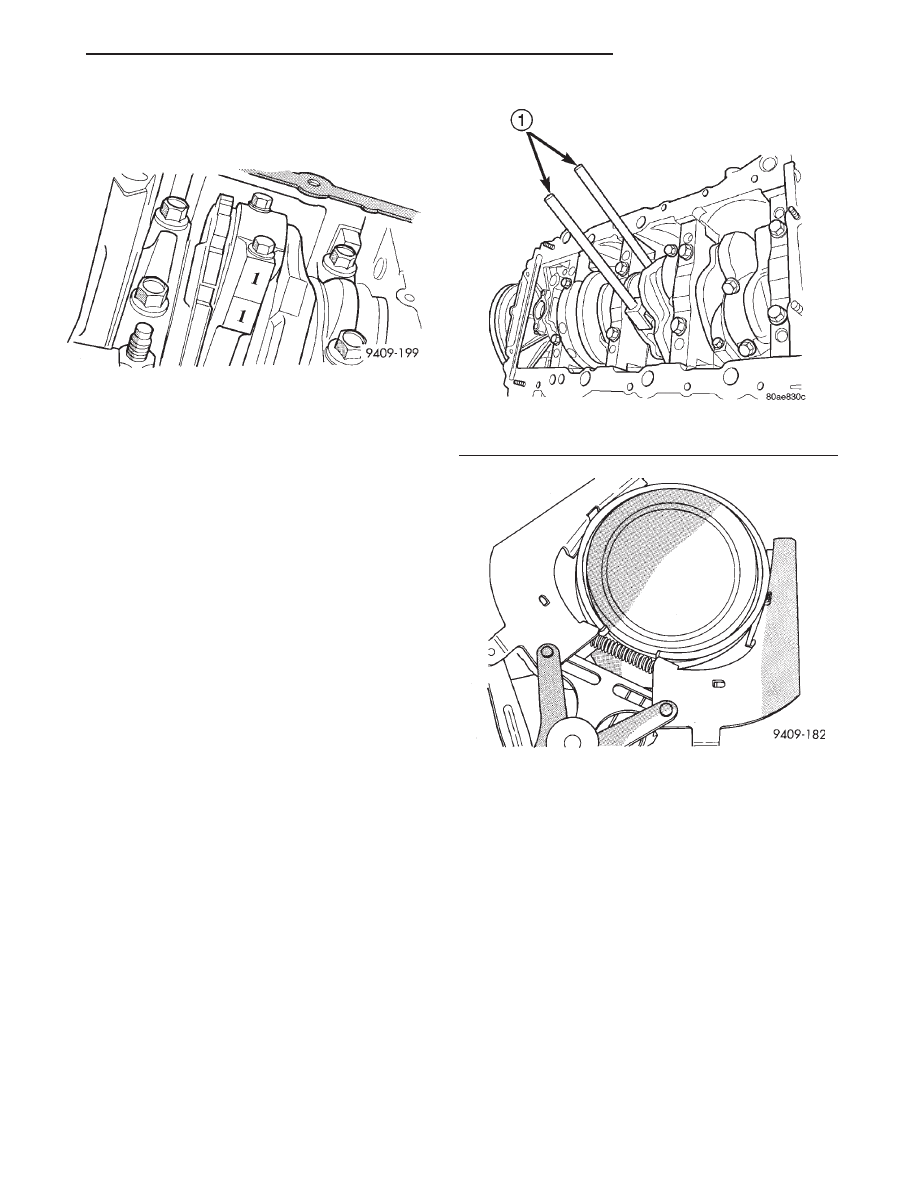

Fig. 119 Identify Connecting Rod to Cylinder

Fig. 120 Connecting Rod Guides—Typical

1 – SPECIAL TOOL 8189 CONNECTING ROD GUIDES

Fig. 121 Piston Rings—Removing and Installing

JX

2.0L SOHC ENGINE

9 - 57

REMOVAL AND INSTALLATION (Continued)