Chrysler Stratus Convertible. Manual - part 379

INSPECTION

Check the oil filter mounting surface. The surface

must be smooth, flat and free of debris or old pieces

of rubber (Fig. 124). Check bracket for cracks and oil

leaks.

OIL PUMP

CLEANING

Disassemble oil pump and clean all components

using a suitable solvent.

INSPECTION

(1) Check oil pump case for damage and remove

rear cover.

(2) Remove pump rotors and inspect case for exces-

sive wear (Fig. 125).

(3) Insert the rotor into the oil pump case (Fig.

126) and measure clearance with a feeler gauge as

indicated. Replace if out of limits.

(4) Using

a

feeler

gauge,

measure

clearance

between inner rotor tip and outer rotor (Fig. 127).

Clearance specification is: 0.06 - 0.18 mm (0.0024 -

0.0071 in.). Replace if out of limits.

(5) Place a straightedge across face of pump hous-

ing (Fig. 128). Clearance should be between 0.04 -

0.10 mm (0.0015 - 0.0039 in.). Replace if out of limits.

OIL RELIEF PLUNGER

(1) Check

that

the

oil

relief

plunger

slides

smoothly (Fig. 125).

(2) Check for broken relief spring.

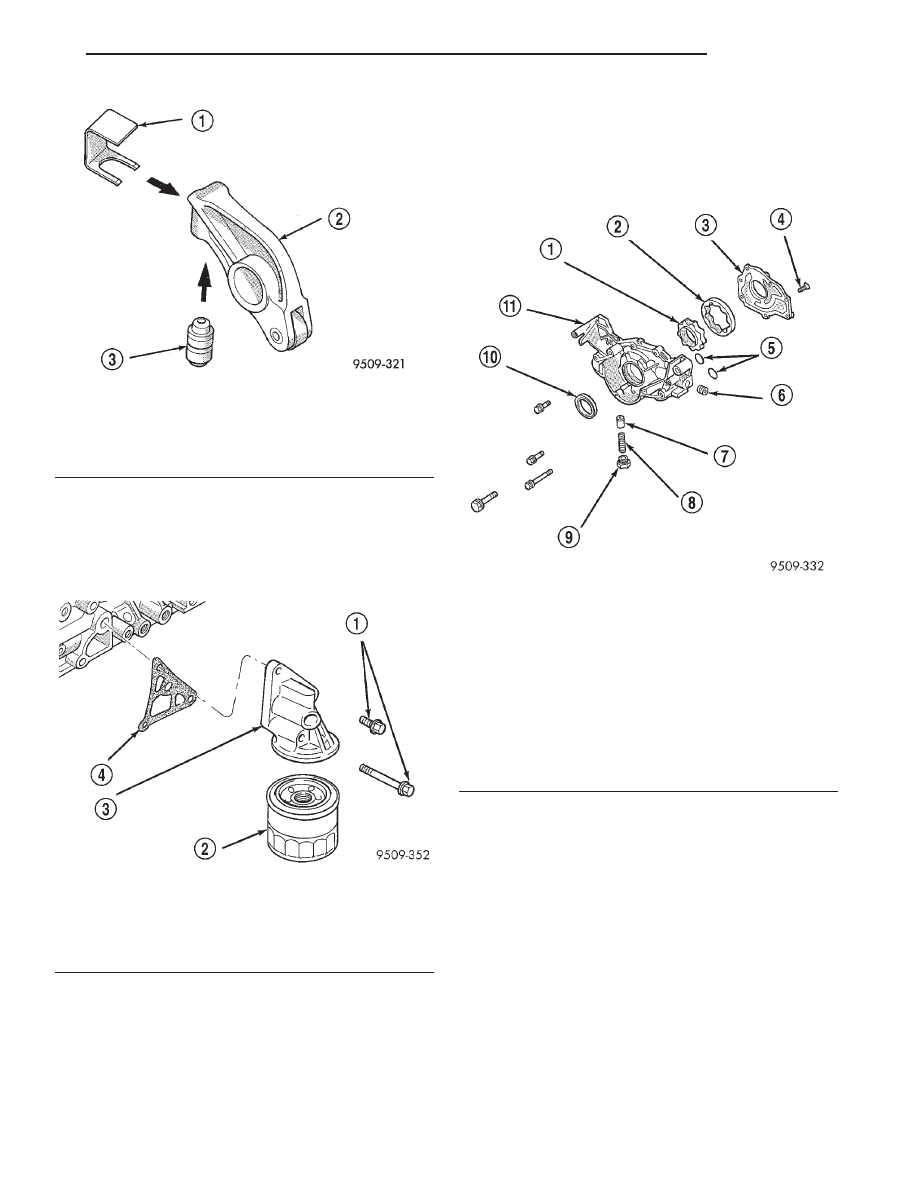

Fig. 123 Rocker Arm/Hydraulic Lash Adjuster

Assemblies

1 – SPECIAL TOOL MD998443

2 – ROLLER ROCKER ARM

3 – HYDRAULIC LASH ADJUSTER

Fig. 124 Oil Filter and Bracket

1 – 23 N·m (17 IN. LBS.)

2 – FILTER

3 – BRACKET

4 – GASKET

Fig. 125 Oil Pump Components

1 – INNER ROTOR

2 – OUTER ROTOR

3 – PUMP COVER

4 – SCREW

5 – O-RINGS

6 – PLUG

7 – OIL PRESSURE RELIEF VALVE

8 – RELIEF VALVE SPRING

9 – PLUG

10 – SEAL

11 – OIL PUMP BODY

JX

ENGINE

9 - 57

CLEANING AND INSPECTION (Continued)