содержание .. 1 2 3 4 ..

Устройство и работа комбайна «Палессе GS575»

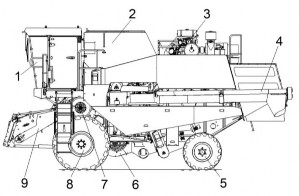

1.5.1 Молотилка самоходная Молотилка самоходная состоит

из: наклонной камеры 9 (рисунок 1.2);

молотильного аппарата 7; очистки 6; шасси с мостами ведущих колес 8 и управляемых колес 5; установки двигателя 3; кабины 1 с площадкой управления; бункера 2; шнека выгрузного 4; гидросистемы привода ходовой части, гидросистемы рулевого управления и силовых гидроцилиндров; электрооборудования, АСК и приводов рабочих органов.

1 – кабина; 2 бункер зерновой; 3 установка двигателя; 4 – шнек выгрузной; 5 – мост управляемых колес; 6 очистка; 7 молотильный аппарат; 8 – мост ведущих колес; 9 – наклонная камера; 10 трап

Рисунок 1.2 Молотилка самоходная

-

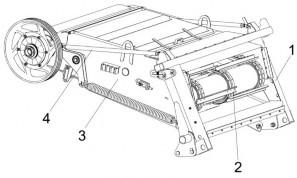

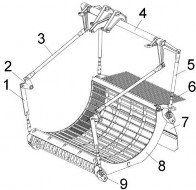

Наклонная камера

Наклонная камера состоит из рамки переходной 1 (рисунок 1.3),

цепочно-планчатого транспортера 2, механизма продольного копирования 4, рамы 3, верхнего вала 5, нижнего вала 8, и механизмов приводов.

Упор 7 служит для фиксации жатки в поднятом положении при транспортных переездах, регулировках и ремонтных работах. Для установки упора необходимо поднять наклонную камеру с жаткой в верхнее положение, снять упор 7 с кронштейна 6 и опустить на выдвинутый шток гидроцилиндра подъема наклонной камеры.

1 – рамка переходная; 2 – цепочно– планчатый транспортер; 3 – рама; 4 – механизм продольного копирования;

5 – вал верхний; 6 кронштейн; 7 упор; 8 – вал нижний

Рисунок 1.3 – Наклонная камера

-

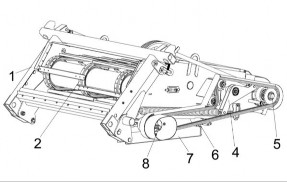

Аппарат молотильный

Молотильный аппарат состоит из бильного молотильного барабана 2 (рисунок 1.4), подбарабанья 12, отбойного битера 9, корпуса, камнеуловителя 11, механизма регулировки подбарабанья и механизмов привода рабочих органов.

Привод молотильного барабана осуществляется клиноременным вариатором с устройством для автоматического натяжения ремня при увеличении крутящего момента.

Вал шестилопастного отбойного битера является одновременно контрприводом наклонной камеры и молотильного барабана.

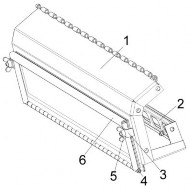

Основание 1 (рисунок 1.5) и щит 2 камнеуловителя образуют полость для улавливания посторонних предметов, попадающих в молотильный аппарат с хлебной массой.

Очистка полости камнеуловителя осуществляется через откидную крышку 6, которая фиксируется прижимами 3, гайками-барашками 5.

Подбарабанье односекционное подвешено на валу торсиона 4 (рисунок 1.6) с помощью подвесок.

Изменение (увеличение / уменьшение) зазоров между бичами барабана и подбарабаньем производится электромеханизмом 3 (рисунок 1.4), при помощи переключателя зазора подбарабанья на пульте управления в кабине комбайна.

1 – бич; 2 – барабан молотильный;

3 – электромеханизм подбарабанья; 4 – кронштейн; 5, 8 – рычаги; 6 – опора;

7 – вал торсиона; 9 – битер отбойный; 10 – подвески подбарабанья; 11 камнеуловитель; 12 – подбарабанье

Рисунок 1.4– Аппарат молотильный

1 – основание; 2 – щит; 3 – прижим; 4 -ось; 5 – гайка-барашек; 6 – крышка

Рисунок 1.5 – Камнеуловитель

1, 5 – стяжки; 2 – рычаг; 3 – тяга; 4 – вал торсиона; 6 – решетка пальцевая;

7 – щиток отражательный; 8 – каркас подбарабанья; 9 – фиксатор

Рисунок 1.6 – Подбарабанье

-

Очистка

В очистку молотилки самоходной входят: шасси 1 (рисунок 1.7), моло-

тильный аппарат 2, соломотряс 3, боковины правая 4 и левая 5, колосовой элеватор 6, домолачивающее устройство 7 и приводы рабочих органов.

Схема работы очистки представлена на рисунке 1.8.

Зерновой ворох, попавший после обмолота на стрясную доску 1 (рисунок 1.8), совершающую колебательные движения, предварительно перераспределяется – зерно и тяжелые соломистые частицы опускаются вниз и движутся в нижней зоне слоя, а легкие и крупные соломенные частицы перемещаются в его верхней зоне. На пальцевой решетке стрясной доски идет дальнейшая предварительная сепарация вороха: зерно, движущееся в нижней зоне слоя, поступает на дополнительное 5 и верхнее 6 решета верхнего решетного стана, а крупные соломенные частицы проходят по пальцевой решетке над решетами. Полова и легкие примеси под действием воздушной струи вентилятора 14 выдуваются из очистки и оседают на поле. Крупные соломенные частицы, идущие сходом с верхнего решета 6 и удлинителя 7 также попадают на поле. На удлинителе 7 выделяются недомолоченные колоски, которые поступают в поддон удлинителя 8, а затем в колосовой шнек 11. Зерно, очищенное на верхнем решете 6, поступает на нижнее решето 9 нижнего решетного стана, где очищается окончательно. Очищенное зерно по поддону зерновому 12 подается в зерновой шнек 13 и далее зерновым элеватором и загрузным шнеком в бункер зерна, а сходы с нижнего решета поступают по поддону колосовому 10 в колосовой шнек 11, после чего транспортируются колосовым элеватором 4 на повторный обмолот в домолачивающее устройство 3, а затем распределительным шнеком 2 распределяются повторно по ширине стрясной доски 1.

1 шасси; 2 аппарат молотильный;

3 соломотряс; 4 боковина правая; 5 боковина левая; 6 элеватор колосовой; 7 устройство домолачивающее

Рисунок 1.7 Очистка

1 – стрясная доска; 2 – шнек распределительный; 3 – устройство домолачивающее; 4 – элеватор колосовой; 5 – дополнительное решето; 6 – решето верхнее; 7 удлинитель; 8 – поддон удлинителя; 9 – решето нижнее;

10 – поддон колосовой; 11 – шнек колосовой; 12 – поддон зерновой; 13 – шнек зерновой; 14 – вентилятор

Рисунок 1.8 – Схема работы очистки

-

Соломотряс

Соломотряс с входящими в него клавишами, укрепленными на ведущем и ведомом коленчатых валах, предназначен для сепарации соломистого вороха.

Клавиши 1 (рисунок 1.10) монтируют на подшипниках 3 одноразовой смазки с разрезными конусными втулками 4. В подшипниковых опорах 5 на ведомом валу 2 между подшипником и корпусом вводят резиновую втулку 6. Последняя компенсирует за счет своей упругой деформации все неточности в размерах валов и расстояния между опорами на клавише. Для устранения перекоса клавиш устанавливают прокладки 7.

В зависимости от убираемой культуры, ее влажности, засоренности и отношения зерна к соломе боковые 3 (рисунок 1.9) и средние 2 рыхлители, установленные на клавишах 1 соломотряса для повышения его активности, могут быть либо демонтированы, либо переустановлены с каскада на каскад.

1 клавиша; 2 средний рыхлитель; 3 боковой рыхлитель

Рисунок 1.9 Установка рыхлителей на клавиши соломотряса

1 клавиша; 2 вал ведомый; 3 подшипник; 4 разрезная конусная втулка; 5 опора подшипника; 6 втулка резиновая; 7 прокладки

Рисунок 1.10 Соломотряс

-

Бункер зерновой и выгрузной шнек

Бункер зерновой 4 (рисунок 1.11) предназначен для сбора зерна во время работы комбайна. Для удобства наблюдения за заполнением и выгрузкой зерна из бункера на передней боковине корпуса размещено смотровое окно 2.

Окно пробоотборника 6 предназначено для взятия пробы зерна из

бункера в процессе работы комбайна. 1 – крышка; 2 смотровое окно; 3 – кры-

ша бункера; 4 – бункер; 5 – шнек горизонтальный; 6 – окно пробоотборника

Рисунок 1.11 Бункер зерновой

Выгрузной шнек (рисунок 1.12) предназначен для выгрузки зерна из бункера в транспортное средство. Шнек может быть установлен при помощи гидроцилиндра в рабочее и транспортное положение, управление осуществляется из кабины комбайна. Для осуществления выгрузки зерна устройство снабжено приводом шнека с механизмом включения. Включение привода выгрузного устройства и поворота выгрузного шнека имеет блокировку с таким расчетом, что если шнек выгрузной находится в транспортном положении, то включение выгрузного устройства невозможно. В транспортном положении выгрузной шнек поддерживается опорой 3.

1 шнек; 2, 8 – кожуха; 3 – опора;

4 фартук; 5, 6 – кожуха защитные, 7 вал

Рисунок 1.12 – Шнек выгрузной

-

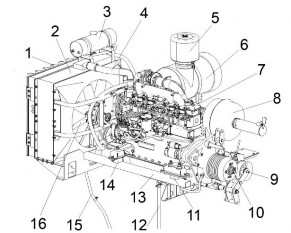

Установка двигателя

На комбайне установлен дизельный двигатель ММЗ (рисунок 1.13) с системами обеспечения работы.

Двигатель 7 установлен на раме подмоторной 13, на амортизаторах 11,

14.

Слив масла из картера двигателя производится через сливной маслопровод 12.

Слив охлаждающей жидкости производится через сливной рукав 15.

Воздухозаборник 1 с пассивной системой очистки установки радиатора 2 очищает воздух, втягиваемый лопастями вентилятора 16, от соломистых остатков и пыли, предохраняя установку радиатора от забивания половой и мелкими соломистыми остатками.

Для удаления пыли и очистки установки радиатора предусмотрена возможность открытия крышки воздухозаборника 1.

Воздух, поступающий непосредственно в двигатель проходит через сетку вращающегося воздухозаборника 5, где очищается от крупных фракций и далее в фильтрпатронах воздухоочистителя 6 очищается от пыли.

Отработавшие газы, выходящие из цилиндров двигателя, поступают в глушитель 8, где происходит уменьшение их скорости и давления, в результате чего происходит снижение уровня шума.

Бачок расширительный 3 с пароотводящей пробкой выравнивает давление в системе охлаждения.

-

Шасси

Шасси молотилки состоит из моста ведущих колес 6 (рисунок 1.14),

моста управляемых колес 3, рамы 5,

блока шнеков 4, вентилятора 1, стана

решетного нижнего 2.

1 – сетка с проставкой; 2 – установка радиатора; 3 – бачок расширительный;

4 – труба водяная; 5 воздухозаборник вращающийся; 6 – воздухоочиститель; 7 двигатель; 8 – глушитель; 9 привод гидронасоса; 10 – главный привод; 11, 14 амортизаторы; 12 – маслопровод сливной; 13 – рама подмоторная; 15 – сливной рукав охлаждающей жидкости; 16 вентилятор

Рисунок 1.13 – Установка двигателя ММЗ

1 – вентилятор; 2 – стан решетный нижний; 3 – мост управляемых колес;

4 блок шнеков; 5 – рама; 6 мост ведущих колес

Рисунок 1.14 – Шасси

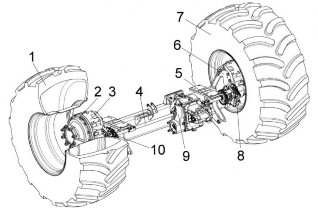

Поворот колес 1, 6 (рисунок 1.15) моста управляемых колес осуществляется при помощи гидроцилиндра 7. Для синхронизации поворота служит поперечная рулевая тяга 8.

1, 6 – колеса; 2 – ступица колеса; 3 – балка моста; 4 – ось; 5 поворотный кулак; 7 – гидроцилиндр; 8 – рулевая тяга

Рисунок 1.15 – Мост управляемых колес

Привод колес 1, 7 (рисунок 1.16) моста ведущих колес осуществляется от гидромотора через коробку передач 9, полуоси 4, 5 и бортовые редук-

тора 3, 6.

1, 7 колеса; 2 – сапун; 3, 6 – бортовые

редуктора; 4, 5 – полуоси; 8, 10 – тормоза; 9 – коробка передач

Рисунок 1.16 – Мост ведущих колес

содержание .. 1 2 3 4 ..